Titanyum nitrür

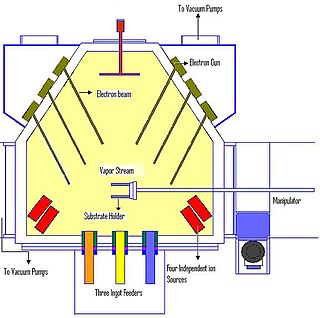

Titanyum nitrür (TiN; bazen Tinit olarak da bilinir), substratın yüzey özelliklerini iyileştirmek için genellikle titanyum alaşımları, çelik, karbür ve alüminyum bileşenler üzerinde fiziksel buhar biriktirme (PVD) kaplaması olarak kullanılan son derece sert bir seramik malzemedir.[1]

İnce bir kaplama olarak uygulanan TiN kullanılır kesme ve kayma yüzeylerini, dekoratif amaçlar için (altın görünümü için) ve tıbbi implantlar için toksik olmayan bir dış cephe olarak sertleştirmek ve korumak. Çoğu uygulamada 5 mikrometreden (0,00020 inç) daha az bir kaplama uygulanır.

Kullanım ve üretim

Titayum nitrür kaplamalar, yüksek sertlikleri, düşük aşınma oranları ve görünüşlerinden dolayı yıllardır, aşınma önleme ve dekoratif amaç ile yaygın olarak kullanılmaktadır.[2] TiN yapılarında elde ediliş yöntemleri çok önemlidir. Yapıyı etkileyen kompozisyondur ve TiN geniş bir azot kompozisyonu aralığında kimyasal olarak kararlıdır. Tek fazlı δ-TiN > %35, α-TiN < %15, Ƹ Ti2N filmlerinin azot kompozisyonu %33'tür. Diğer fazlar ise (Hegzagonal Ti(N), tetragonal Ti2N ve kübik TiN) çoklu faz yapısına sahip filmlerde oluşur. Ti2N içeren TiN filmlerinin, aşınmaya çok dayanıklı oldukları tespit edilmiştir. Ancak saf Ti2N yapısı elde etmek, proses parametreleri dikkate alındığında neredeyse imkânsızdır.

TiN kaplamalarının bazı dezavantajlarıda vardır. TiN kaplamaları öncelikle sınırlı bir oksidasyon direncine sahiptirler. TiN kaplamaların 550 °C civarında okside oldukları belirlenmiştir. Yeterince adhezyon sağlanabilmesi için, biriktirme sırasında altlık sıcaklığının yüksek tutulmasıda bir dezavantaj olabilir. Diğer bir olumsuz etken ise, takım uygulamalarında sürekli olarak daha iyi ve daha performanslı kaplamaların tercih edilmesidir.

PVD kaplamalarda tane yapısı kolonsaldır. Kaplama yüzeyine dik olarak, tane boyutu uzunluğunda, kaplama kalınlığı oluşur. Kaplama kalınlığı (tane boyutu) genellikle 0.1 µm civarındadır ve eşeksenli olarak görülür. CVD yöntemiyle yapılan TiN kaplamalarda ise mikroyapı, yüzeye paralel ve dik, boyutu 0.6 µm olan tanelerden oluşur. Bu tanelerde neredeyse hiç gerilme yoktur.

Diğer bir yöntem olan PMD (plazma destekli magnetron saçtırma biriktirmesi) ile elde edilen taneler ise kaplama yüzeyine dik oluşmuşlardır. Taneler yaklaşık 0.06 µm boyutundadır ve eşeksenlidir. Ancak bu yöntemde tane boyutu, kaplama kalınlığına göre oldukça küçüktür. Eğer taneler yüzeye paralel ise, Ark-PVD yöntemi ile yüksek iyonizasyon oranı ve yüksek iyon kinetik enerjisi sayesinde yüksek bağlanma yoğunluğuna ve iyi adhezyona sahip kaplamalar oluşturulur.

Katodik-Ark Biriktirme’nin dezavantajlarından biri olan, makropartikül oluşumunu engellemek için çeşitli çalışmalar yapılmıştır. Basınç, akım gibi parametrelerin değiştirilmesi ve partikül tutucu filtreler eklenmesi ile problem çözülmeye çalışılmıştır. Makropartiküller, metalik titanyumdan oluşmaktadır.

İyon, elektron, nötr parçacık ve dropletlerın oluşumu, Tin film kaplamalarında önemli etkilere sahiptir. Biriktirme sırasında, dropletlar Ti katot üzerinden kopartılırlar. Katot yüzeyinde sıcaklık, titanyumun ergime sıcaklığından daha yüksektir. Dropletların boyutuna artırdıkça emitte edildikleri açı azalmaya başlar. Titanyum hedefe dik konumda, plaka altlıklarının yerleştirilmesi ile 2 µm’dan büyük dropletlar engellenebilmiştir.

Makropartiküllerin oluşumu sırasında, Ti katot yüzeyinden, droplet emitte edilmeden önce altlık TiN tabakası ile kaplanmıştır. Oluşan yüksek sıcaklık, droplet altlığa taşınması sırasında, iyonize olmuş Ti ve N ile hemen reaksiyona girer bu nedenle üzerinde ince bir titanyum nitrür tabakası oluşur. TiN 2950 C’de ergidiğinden Ti droplet çevresinde titanyum nitrürler sert bir dış katman oluşturacaklardır. Bazı çalışmalara göre, droplet 2 µm’den daha küçük yarıçapa sahip olduğu ve emitte olduğu noktadan 200 mm uzaklıkta olduğu zaman katılaşacaktır. Ancak eğer yarıçapı daha büyük ise droplet sıvı konumda hedef yüzeyine çarpar ve altlık üzerinde yassı biçimde oluşur. Araştırmalar, küçük bir Ti droplet için yüzey geriliminin kinetik enerjiden daha yüksek olduğunu belirlemiştir. Bu küçük dropletların, küresel şekilde olacağı anlamına gelir. Ancak dropletlar altlığa çarptıklarında ve eliptik ya da yassı partiküller oldukları zaman büyük dropletlar için bu küresel yapıyı sürdürecek kadar yeterli yüzey gerilimi enerjisi yoktur.

Makropartiküller TiN kaplamaya çarpıp, yüzeye oturmaları ile birlikte iyon akışını gölgelemesi nedenli olarak makropartiküllerin altında boşluklar oluşacaktır. Kısa bir süre sonra makropartikülün kaplama geometrisi, kaplamadan farklı bir hal alacaktır. Kaplama devam ederken TiN katmanı içindeki makropartikülün altındaki boşlular kapanmadan kalır. Sonuç olarak droplet-kaplama arasında zayıf bir bağlantı oluşur. Ayrıca plazmadan geçerken, Ti dropletların üzerinde altlık tarafından itilmeye yol açabilecek elektriksel yük oluşabilir. Ti ve TiN arasındaki termal genleşme katsayısı farkından dolayı arayüzey ayrılması oluşur. Bu durumun yol açtığı boşluklar(iğne delikleri), kaplamanın korozif özellikleri açısından çok zararlıdır.

TiN (titanyum nitrit), bir aşırı sert seramik malzemedir ve genellikle titanyum, çelik, karpit ve alüminyum komponentler üzerine kaplama yapılarak, substratların özelliklerinin geliştirilmesini sağlar. TiN kaplama endüstride, kesici-delici takım parçalarında, kayma yüzeylerinde, dekoratif amaçlı ve tıpta, toksik olmayan vücut içi protezlerin yapılmasında kullanılır. TiN kaplamalar çok iyi bir kızılötesi ışın yansıtıcıdır ve yansıttığı ışığın spektrumu altına çok yakın olduğu için kaplama yapılan yerler altın renginde görülür. TiN kaplamanın karakteristik yapısı, NaCl molekülündeki gibi kristal kafes yapısıyla, 1:1 sitokiyometrisindedir. TiN 600 °C’de okside olur ve normal atmosfer basıncında 2930 °C’de ergir.

TiN kaplamalar genellikle korozyona karşı direnç ve keskin kenarların yapısının bozulmasını engelleyerek, kesici ve delici takımların ömrünü 3 katına kadar çıkarabilmektedir. TiN kaplamaların görüntüsü ve rengi altına benzer olduğu için dekoratif amaçlı olarak oldukça yaygın bir şekilde kullanılmaktadır. Kuyumculuk sektöründe, otomotiv sektöründe ve inşaat sektöründe uygulamaları bulunmaktadır.

TiN kaplama, tesisat parçalalarında ve kapı pencere parçalarıda, nikel veya krom kaplamaların üzerine, üst kaplama olarak uygulanmaktadır. TiN kaplama sağlık açısından bir tehlike içermediği için, vücut içi protezlerde, tıbbi kesici aletlerde kullanılırlar. Bisiklet ve motosiklet süspansiyonları, radyo kontrollü arabaların, şok emici gibi sürekli olarak kayma olan yüzeylerinde kullanılırlar.

TiN kaplamalar, yarı iletken endüstrisinde yaygın olarak kullanılmaktadır. Bakır temelli çiplerin yapımında, filmler, silikon parçalar ile metal parçacıklar arasında iletken bariyer görevi görürler. Burada film, metalin, silikon içerisine difüzyonunu engeller. Film, bu görevini yerine getirirken aynı zamanda, iki taraf arasında yeterli miktarda iletkenlik sağlamaktadır. En son çip teknolojisi olan 45 nm’de, TiN, kapı dielektirikleri ile birlikte (HfSiO) kullanılarak transistörlerin performansını artırmışlardır.

2008 yılında yapılan araştırmalarda, TiN film kaplaması ile düşük sıcaklıklarda, sonsuz direnç ve sıfır akım sağlayan bir süperyalıtkan malzeme bulunmuştur. %100 direnç faktörü gösteren bu malzeme önümüzdeki yıllarda daha da geliştirilmesi ile(daha yüksek süperyalıtkanlık sıcaklıkları) beraber elektronik alanında devrim niteliğinde yeni keşiflerin yapılmasına olanak sağlayacaktır.

Titanyum karbon nitrit (TiCN) ve titanyum alüminyum nitrit (TiAlN) gibi TiN kaplama varyasyonları, endüstride TiN kaplamaya alternatif olarak uygulanmaktadır. Bu kaplamalar, TiN kaplama ile aynı korozyon direnci ve sertliği verirken, renkleri griden, siyah tonlarına doğru değişebilen bir yelpazede uygulanabilirler. Bunun için, bıçaklar, çakılar, silahlar ve bijüteri ürünlerinde kullanılmaktadırlar. 1981’in başlarında ABD’de ilk defa ticari olarak kullanılmaya başlanan TiN kaplamalar, bugün PVD’nin, yüksek hız çeliklerinin temperlenme noktasını geçmeyen düşük sıcaklıklı bir işlem olduğundan, en uygun kaplama olarak kabul edilmektedir. Bu nedenle kaplamayı izleyen herhangi bir ısıl işleme gerek kalmamaktadır.

TiN kaplanmış yüksek hız çelik takımlarının faydaları şunlardır,

- a) Sertleştirilmiş YHÇ (Yüksek Hız Çeliği [HSS])’nin 65-70 Rc sertliğine karşılık, ince film katmanlandıktan sonra ortalama sertliğin 85-90 Rc civarına çıkan yüksek sertlik. Bu daha düşük sürtünme aşınması anlamına gelmektedir.

- b) TiN’in, iş parçası ve malzemeyle önemli bir reaksiyona girmemesi ve böylece yapışmaya bağlı aşınmaların azalmasını sağlayan kimyasal kararlılık.

TiN kaplamaların sürtünme katsayısı düşük olduğundan kesme işlemi sırasında ortaya çıkan ısı azdır ve böylece kesici ucun metalurjik olarak daha uzun süre sağlam kalması ve kesici kenarların daha etkin olarak korunması sağlanır. Düşük sürtünme kuvveti kesme kuvvetlerinide düşürür. TiN ayrıca yüksek sıcaklığada dayanıklıdır ve yukarıda sözü edilen özelliklerini kesme işlemi sırasında karşılaşılan yüksek sıcaklıklardan da büyük ölçüde korur.

TiN kaplamalarının genel özellikleri,

- Renk : Altın sarısı

- Sertlik : 2000 - 2300 HV

- Kalınlık : 2 - 5 mikrometre

- Kaplama ısısı : 200 - 500 derece

- Sürtünme katsayısı : 0,6

- Termal oksidasyon derecesi : 500 - 600 derece

- Yüzey pürüzlülüğü (Ra µm) : 0,2

Ayrıca bakınız

- Fiziksel Buhar Biriktirme

- İnce film kaplama teknikleri

Kaynakça

- ^ "Nanoteknoloji". 10 Mart 2024 tarihinde kaynağından arşivlendi. Erişim tarihi: 10 Mart 2024.

- ^ "Titanium Nitride (TiN) Coating". Surface Solutions. Haziran 2014. 24 Mayıs 2017 tarihinde kaynağından arşivlendi. Erişim tarihi: 10 Mart 2024.