Termoform

- Plastik levha ısıtılır.

- Levha kalıpta belirli bir şekle getirilir.

- Şekiller kesilir.

Termoform', plastik bir levhanın plastiğin esneyebileceği bir şekillendirme sıcaklığına ısıtıldığı, bir kalıpta belirli bir şekle getirildiği ve kullanılabilir bir ürün oluşturmak için kesildiği bir üretim sürecidir. Levha veya daha ince ölçüler ve belirli malzeme türlerine atıfta bulunulduğunda "film" malzeme, bir kalıbın üzerine yerleştirilip bitmiş şekle soğutulmasına imkan verecek kadar yüksek sıcaklığa kadar bir fırında ısıtılır. Basitleştirilmiş versiyonu vakum şekillendirmedir.

En basit haliyle, küçük bir masa üstü veya laboratuvar tipi makine, plastik levhanın küçük kesilmiş bölümlerini ısıtmak ve vakumla kalıp üzerine germek için kullanılabilir. Bu yöntem genellikle numune ve prototip parçalar için kullanılır. Karmaşık ve büyük hacimli uygulamalarda, çok büyük üretim makineleri plastik levhayı ısıtmak, şekillendirmek ve şekillendirilmiş parçaları levhadan sürekli yüksek hızlı bir işlemle kesmek için kullanılır. Makine ve kalıp boyutuna ve şekillendirilen parçaların boyutuna bağlı olarak saatte binlerce bitmiş parça üretebilir.

Termoform, enjeksiyon kalıplama, üfleme kalıplama, döner kalıplama ve diğer plastik işleme biçimlerinden farklıdır.[1]

İnce termoform, öncelikle tek kullanımlık bardak|lar, kaplar, kapaklar, tepsiler, blisterler, kapaklı kaplar ve gıda, tıbbi endüstrileri ve genel perakende için diğer ürünlerin imalatı için kullanılır. Kalın termoform, araç kapısı ve gösterge panelleri, buzdolabı astarları, yardımcı araç yatakları ve plastik paletler bb gibi çeşitli parçaları kapsar.

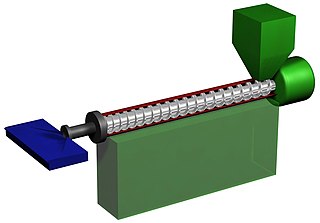

Çoğu termoform şirketi hurda ve atık plastiklerini, bir balyalama makinesinde sıkıştırır veya bir granülatöre (öğütücü) besleyip öğütülmüş pul üreterek, yeniden işleme şirketlerine satmak veya kendi tesislerinde yeniden kullanmak için geri dönüştürür. Termoform sürecinden çıkan hurda ve atık plastikler sıklıkla tekrar şekillendirilmek üzere ekstrüde levhaya dönüştürülür.

Yöntem

İnce ürünlerin yüksek hacimli, sürekli termoformunun en yaygın yönteminde, plastik levha bir rulodan veya bir ekstrüderden, levhayı delen ve ısıtma için bir fırından geçiren pimli veya sivri uçlu bir indeksleme zincirine beslenir. Isıtılmış levha daha sonra, bir eşleşen kalıp ve basınç kutusunun levha üzerinde kapandığı bir form istasyonuna indekslenir ve daha sonra sıkışmış havayı çıkarmak ve malzemeyi basınçlı havayla kalıbın içine veya üzerine çekmek için vakum yapılır. Böylece plastik, kalıbın ayrıntılı şekline göre şekillendirilir. Uzun ve derin kalıplanmış parçalarda gereken malzeme dağılımını ve kalınlıklarını vermek için vakuma ek olarak fişli yardımcılar kullanılır.

Kısa form döngüsünden sonra, kalıp açılırken kalıbın vakum tarafından ters yönde basınçlı hava verilir. Bu vakumu yokeder ve kalıplanmış parçaların kalıptan çıkarılmasına yardımcı olur. Ayrıntılı parçaların veya negatif çekimli, alt kesikli alanlı parçaların çıkarılması için kalıp açıldığında bir sıyırma plakası da kullanılabilir.

Oluşturulan parçaları içeren levha daha sonra aynı makinedeki kesme istasyonuna endekslenir burada bir kalıp, parçaları kalan levha bağlantısından keser veya oluşturulan parçaların kesildiği ayrı bir kesme presine endeksler. Biçimlendirilmiş parçalar kesildikten sonra kalan levha bağlantısı genellikle bir sarma makarasına sarılır veya geri dönüşüm için bir hat içi granülatöre beslenir.

Gelişmeler

Modern makinelerdeki mikroişlemci ve bilgisayar kumandaları, fırın ısıtıcısı ve işlem zamanlama ayarlarını işler arasında kaydetme yeteneğiyle, aynı üretim çalışmasından aynı iş kurulumlarının büyük miktarda artan işlem kontrol ve tekrarlanabilirliğine olanak tanır. Daha hassas kesme kaydı için oluşturulmuş levhaları tek sıralı kesme istasyonuna yerleştirme yeteneği, eski makinelerdeki hava silindirleri, kremayer dişlilere ve kavramalara kıyasla zincir indeksleme için servo motorların kullanımı nedeniyle iyileştirilmiştir. Servo motorlar, geleneksel hava silindirleri yerine, form ve kesme kalıplarının takıldığı makine plakalarının çalıştırılması için gelişmiş şekillendirme makinelerinde kullanılır. Böylece kalıpların kapanma ve açılma hızları ve zamanlamasında daha hassas kontrol sağlanır. Kuvars ve radyant panel fırın ısıtıcıları genellikle eski cal-rod tipi ısıtıcılara göre daha hassas levha ısıtması yapıp fırınların ayarlanabilir ısı alanlarına bölünmesine olanak tanır.

Yeni bir teknoloji olan ToolVu,[2] termoform makinelerine gerçek zamanlı geri bildirim sağlamak için geliştirildi. Bu bağımsız sistem doğrudan termoform makinesine bağlanır ve hava basıncı, sıcaklık, takım gerginlik ölçer ve diğer özellikler dahil olmak üzere üretim çalışması verilerini gerçek zamanlı olarak kaydetmek için birden fazla sensör kullanır. Sistem, bir çalışma sırasında önceden ayarlanmış üretim parametreleri tehlikeye girdiğinde birçok uyarı gönderir. Bu, makine duruş süresini azaltır, başlatma süresini düşürür ve başlatma hurdasını azaltır.

Termoformlama sürecinin ayrılmaz bir parçası, üretilecek her parçaya özgü olan kalıplardır. Yukarıda açıklandığı gibi ince termoform neredeyse her zaman hat içi makinelerde yapılır ve kalıplar, fiş yardımcıları, basınç kutuları ve tüm montaj plakalarının yanı sıra işe ait kesme takımları ve istifleyici parçalar gerektirir. Kalın veya ağır termoform işlemi de her parçaya özgü kalıp gerektirir, ancak parça boyutu çok büyük olabileceğinden kalıplar ince ölçüde olduğu gibi işlenmiş alüminyumun yanı sıra döküm alüminyum veya başka bir kompozit malzemeden de yapılabilir. Genellikle kalın ölçülü parçalar CNC yönlendiricilerde veya testereler veya el yönlendiricileri kullanılarak elle kesilmelidir. En gelişmiş termoform makinesi bile kalıpların kalitesiyle sınırlıdır. Bazı büyük termoform üreticileri tasarım ve kalıp yapım tesislerini şirket içinde bulundurmayı tercih ederken diğerleri kalıpları yapmak için dışarıdaki kalıphanelere güvenir.

İnce ve kalın termoformlama

İki genel termoform işlemi kategorisi vardır.[3] 1,5 mm'den (0,060 inç) daha az kalınlıktaki levhalar genellikle rulo veya levha ekstrüderinden termoformlama makinesine iletilir. İnce rulo beslemeli veya hat içi ekstrüde termoform uygulamalarına sert veya yarı sert tek kullanımlık ambalajlar hakimdir. 3 mm'den (0,120 inç) daha büyük kalınlıktaki levhalar genellikle şekillendirme makinesine elle veya otomatik besleme yöntemi ile nihai boyutlara kesilmiş olarak iletilir. Ağır veya kalın kesilmiş sac termoform uygulamaları öncelikle kalıcı yapısal bileşenler olarak kullanılır.

1,5 mm ila 3 mm kalınlığında sac oluşturan küçük ama büyüyen orta ölçülü pazar vardır.

Ağır ölçülü şekillendirme, sürekli ince ölçülü sac şekillendirme ile aynı temel işlemi kullanır, genellikle ısıtılmış plastik sacı bir kalıbın üzerine örter. Birçok ağır şekillendirme uygulaması, şekillendirmede yalnızca vakum kullanır, ancak bazıları eşleşen iki kalıp takımı kullanır ve şekillendirmeye yardımcı olmak için hava basıncı içerir. Uçak ön camları ve makineli tüfek taret penceresi, II. Dünya Savaşında ağır şekillendirme teknolojisinin ilerlemesini destekledi. Ağır parçalar, büfeler, otomobiller, kamyonlar, tıbbi ekipman, malzeme taşıma ekipmanı, buzdolapları, spa'lar ve duş kabinleri ve elektrikli ve elektronik ekipman gibi kalıcı yapılarda kozmetik yüzeyler olarak kullanılır. Çoğu ince termoform parçanın aksine, ağır parçalar genellikle son şekline getirmek için kesme veya ürüne bağlı olarak ek delme, kesme veya son işlem için şekillendirildikten sonra elle işlenir. Ağır ürünler genellikle "kalıcı" son kullanım niteliğindedir, ince parçalar ise daha çok tek kullanımlık veya geri dönüştürülebilir olacak şekilde tasarlanır ve öncelikli olarak gıda maddesini veya ürünü paketlemek için kullanılır. Ağır ölçülü termoform genellikle yılda 250 ila 3000 adetlik üretim miktarları için kullanılırken daha az kalıp maliyeti ve enjeksiyon kalıplama gibi rakip plastik teknolojilerine göre daha hızlı ürün geliştirme sağlar.

Olimunllum CF/PEEK, tamamen konsolide edilmiş levhalar oluşturmak için önceden emdirilmiş liflerin ince katmanlarının kalın ölçülü termoform ile elde edilir. Özel yapım kompozit levhalardan temel farkı, takviye liflerinin standart yöneliminde, polimerin standart ağırlık içeriğinde ve standart levha kalınlıklarında yatmaktadır. Bu, alüminyum, titanyum ve çelik gibi metalik hafif malzemelerle çalışırken yaygın olarak kullanılan aynı veya benzer araçları kullanarak kolay tasarım ve son işleme olanağı sağlar.

Kalıp türleri

- Alçı kalıbı

- Ahşap kalıp

- Plastik kalıp

- Alüminyum kalıp

Sanayi

10 milyar ABD dolarından fazla olan Kuzey Amerika pazarı geleneksel olarak 3⁄4 ince ölçü ve 1⁄4 ağır ölçü olmuştur. 2003 yılında Kuzey Amerika'da yaklaşık 150 ince ölçü termoform makinesi vardı. Yüzde altmışı tescilli ürünler oluşturuyordu. Yüzde otuzu özel şekillendiricilerdi ve yüzde 10'u şirket içi şekillendirme yeteneğine sahip OEM'lerdi. Yıllık satışları en az 100 milyon dolar olan yaklaşık bir düzine ince ölçü şekillendirici vardı. En büyüğünün yıllık satışları 1.000 milyon doların üzerindeydi. Kuzey Amerika'da yaklaşık 250 ağır ölçü şekillendirici vardı. Neredeyse hepsi özel şekillendiricilerdi. Sadece iki veya üç ağır ölçü şekillendiricinin yıllık satışları 100 milyon doların üzerindeydi. En büyüğünün yıllık satışları yaklaşık 140 milyon dolardı. Beaverton, Michigan, Dow Chemical Company'nin Midland, Michigan'a yakınlığı nedeniyle dünyanın Plastik Termoform başkenti olarak bilinmektedir.

Ayrıca bakınız

Kaynakça

- ^ admin (22 Şubat 2022). "4 Types of Plastic Moulding". www.injectionmoldchina.com (ABD ingilizcesi). 19 Ağustos 2022 tarihinde kaynağından arşivlendi. Erişim tarihi: 17 Temmuz 2022.

- ^ "ToolVu". www.uvutechnologies.com. 17 Mayıs 2022 tarihinde kaynağından arşivlendi. Erişim tarihi: 17 Temmuz 2022.

- ^ "Guide to Thermoforming". Formlabs (İngilizce). 16 Ağustos 2022 tarihinde kaynağından arşivlendi. Erişim tarihi: 17 Temmuz 2022.