Termal buharlaştırma biriktirme

PVD kaplama teknikleri arasında en basit olanıdır. Kaplanacak malzeme, herhangi bir şekilde ısı etkisi ile buharlaştırılır ve buharlaşan atomlar, substrat(kaplanan malzeme) üzerinde giderek yoğuşurlar. İşlem 10-5 – 10-6 ton basınçlı vakum ortamında yapılır. Kaplanan malzemeyi buharlaştırmak için çeşitli teknikler vardır bu teknikler; a) Buharlaştırılacak malzemenin, doğrudan konduğu potaya direnç olarak bağlanması, b) İndüksiyon ocağı ile ısıtma, c) Bir elektron tabancası ile elektron ışını bombardımanı, d) Elektrik arkı oluşturulması, e) Lazer ışını uygulanarak ısıtma ile, buharlaştırma işlemi yapılabilir. Bu tekniklerde, doğrudan direnç, indüksiyon, elektron tabancası ile ışın bombardımanı ve vakum ark en önemlileridir. Buharlaştırıcı potaları refrakter metallerden(Mo,W, Ta), oksitlerden(Al2O3,SiO2,M2O, ThO) veya grafitten yapılır. 1700 C’nin üzerindeki sıcaklıklarda, su soğutmalı bakır potalarda kullanılabilir.

Termal buharlaştırma işlemi sırasında, substratın, kaynağa en yakın bölümünün daha kalın olması, substrata dönme hareketi verilmesiyle önlenebilir. Başka bir çözüm ise, vakum odasında 0.005-0.2 Torr basınçlı bir soygaz vererek, buhar atomlarının birbirleriyle çarpışarak, substratın üzerinde eşit miktarda dağılmasını sağlamaktır. Bu yöntem ile çok düzgün bir kaplama elde edilebilir. Termal buhar kaplama işlemi, buharlaşan atomların kinetik enerjileri düşük olduğu için, kaplamaların ana malzemeye yapışma yetenekleri düşüktür. Bunun yanında, sistemin oldukça basit olması ve buhar veriminin yüksek, kaplama malzemesi seçiminde geniş olanaklar sunması, termal buharlaşma tekniğinin avantajlarıdır.

Buharlaşmanın ısı rezistansı ile sağlandığı durumda, etrafına rezistans teli sarılmış, yüksek sıcaklığa dayanıklı pota içerisinde malzemeler ısıtılmaktadır. Buharlaştırma, indüksiyon akımı ile yapıldığında ise su soğutmalı bakır tel sarılmış, sıcaklığa dayanıklı potalara akım uygulanarak buharlaştırma sağlanır. Bu yöntem diğer tekniklere göre daha ucuzdur ancak bazı dezavantajları vardır. Geometrik faktörler sebebiyle büyük çaplı üretimler çok zor veya mümkün değildir. Düşük ergime sıcaklığına sahip malzemeler için kullanılabilir. Bazı durumlarda, potada sıcaklıktan etkilenerek buharlaşır ve kaplama bozulabilir.

Termal buharlaştırma işlemi, 1.10-6 T’nun altındaki vakumlu ortamda, buharlaştırılan kaplama malzemesi ve substrat üzerine yoğunlaşacak olan parçalar ile kaplama oluşturulan prosestir. Termal buharlaştırma işlemi, “vakum katmanlama” olarak da adlandırılabilir. Rezistansla ısıtma işlemi, ince film kaplamalarında sıkça kullanılır. Kaplanacak olan malzemeler, W, Mo, Ta gibi ısıya dayanıklı, ergime noktası çok yüksek olan metallerden imal edilmiş potaların içinde veya direkt olarak ısıtılmış rezistans üzerinden buharlaştırılır. Quartz, grafit, alüminyum, berilyum, boron-nitrit ve zirkonyumdan imal edilmiş potalar direkt ısıtmada kullanılmaktadır.

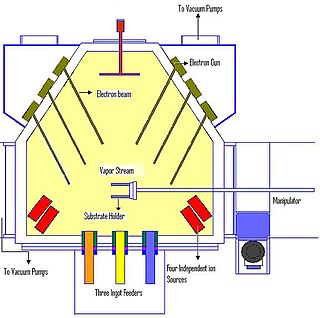

Isıya dayanıklı, yüksek ergime noktasına sahip metaller, elektron demeti katmanlama işlemi ile buharlaştırılır. Çünkü bu özelliklerdeki metaller, basit rezistanslı ısıtıcılarda buharlaştırılamamaktadır. Buharlaştırma için bir başka teknikte Lazer katmanlamadır. Lazer katmanlama, kontrol edilebilen kimyasal karışım ve bileşiklerin veya alaşımların buharlaştırılmasında kullanılır. Lazer buharlaştırma tekniğinde, yüksek güçte atım yapılarak, KrF lazeri gibi lazerler, quartz cama ışınlanır. Kaplanacak malzeme üzerine düşen lazer yoğunluğunu artırmak için quartz bir lens kullanılır. Yüzeyden buharlaştırılan atomlar, vakumlu ortamda hareket edip, substrat yüzeyinde film oluşturmak üzere toplanırlar (PLD – Pulsed Laser Deposition). PLD işlemi, kompleks metal kaplamalarında, süperiletkenlerde ve ferro-elektrik ince filmlerde kullanılır.

Moleküler demet epitaksi işlemi(MBE), termal buharlaştırmada en çok kullanılan ve en güvenilir işlemdir. Sistemde, kaplanacak malzemenin buharlaştırma oranı bilgisayar ile kontrol edilmektedir. MBE sistemi, alaşım ya da bileşiklerin kaplamalarında asıkça kullanılır. Sistem, büyütme çemberi, analiz çemberi ve numune çemberinden oluşur. Son bulunan teknolojilerde kaplama malzemelerinin buhar fazında olduğu sistemler oluşturulmuştur. MBE sistemi, atom veya molekül demetlerini çok büyük alanlara, tek kristal katman halinde, film oluşturmakta kullanılır. MBE sistemi, yarı iletken yapımında kullanılmaktadır. Organik-metal bileşik kaplama yapmak için kullanılan türün adı OMVPE’dir (Organometallic vapor phase epitaxy).

Daha fazla bilgi için:

- Fiziksel Buhar Biriktirme

- İnce film kaplama teknikleri