Periyodik tabloda dikey sütunlara grup denir. Aynı grupta olan elementlerin kimyasal özellikleri benzerdir. Yukarı doğru dikeyce çıktıkça özellik yoğunlaşır ve belirginleşir. Bir A grubuna ait elementin son katmanında kaç elektron varsa grup sıralaması da odur. Örneğin, berilyum (Be) atomunun son katmanında 2 elektron vardır ve bu atom 2A grubunun elementi olur.

Metal, yüksek elektrik ve ısı iletkenliği, kendine özgü parlaklığı olan, şekillendirmeye yatkın, katyon oluşturma eğilimi yüksek, oksijenle birleşerek çoğunlukla bazik oksitler veren elementler.

Sabun, uzun zincirli organik yağ asitlerinin Na veya K tuzlarıdır.

Çelik, demir elementi ile genellikle %0,02 ila %2,1 oranlarında değişen karbon miktarının bileşiminden meydana gelen bir alaşımdır. Çelik alaşımındaki karbon miktarları çeliğin sınıflandırılmasında etkin rol oynar. Karbon genel olarak demir'in alaşımlayıcı maddesi olsa da demir elementini alaşımlamada magnezyum, krom, vanadyum ve tungsten gibi farklı elementler de kullanılabilir. Karbon ve diğer elementler demir atomundaki kristal kafeslerin kayarak birbirini geçmesini engelleyerek sertleşme aracı rolü üstlenirler. Alaşımlayıcı elementlerin, çelik içerisindeki, değişen miktarları ve mevcut bulundukları formlar oluşan çelikte sertlik, süneklilik ve gerilme noktası gibi özellikleri kontrol eder. Karbon miktarı yüksek olan çelikler demirden daha sert ve güçlü olmasına rağmen daha az sünektirler.

Titanyum sembolü Ti olan 22 atom numaralı kimyasal elementtir.

Zirkonyum metali ilk olarak 1789 yılında Martin Heinrich Klaproth tarafından keşfedilmiştir. 1824 yılında ise Jons Jakob Berzelius tarafından izole edilmiştir.

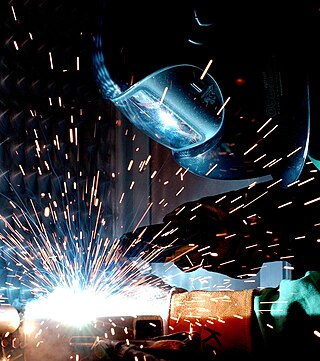

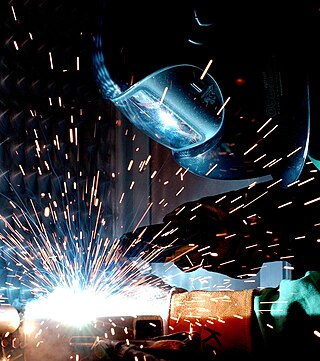

Kaynak, malzemeleri, genellikle metalleri veya termoplastikleri, esas olarak parçaları birbirine eritmek ve soğumalarını sağlamak için yüksek sıcaklık kullanarak birleştiren bir üretim sürecidir ve füzyona neden olur. Yaygın alternatif yöntemler arasında, ısı olmadan bağlanan malzemeleri eritmek için kimyasallar kullanan çözücü kaynak (termoplastikler) ve basınç, soğuk kaynak ve difüzyon bağlama gibi erimeden bağlanan katı hal kaynak işlemleri vardır.

Nitrik asit, HNO3 kimyasal formülüne sahip oldukça aşındırıcı bir inorganik asittir. Kezzap olarak da bilinir. Saf hâldeki bileşik renksizdir. Ancak uzun süre bekleyen eski asitler azot oksitleri ve suya ayrışması nedeniyle sarı renge dönebilme özelliğindedirler. Piyasada bulunan nitrik asitlerin çoğu % 68'lik bir konsantrasyona sahiptir. Çözelti, %86'dan fazla HNO3 içerdiğinde, dumanlı nitrik asit olarak adlandırılır. Mevcut azot dioksit miktarına bağlı olarak, dumanlı nitrik asit ayrıca %86’nın üzerindeki konsantrasyonlarda kırmızı dumanlı nitrik asit veya %95’in üzerindeki konsantrasyonlarda beyaz dumanlı nitrik asit olarak tanımlanır.

Kompozit Zırhlar günümüzde metaller gibi klasik malzemelerin birçok özellikleri gelişen teknolojinin ihtiyaçları için yeterli olamayınca, daha üstün özelliklere sahip olan kompozit malzemeler üretilmeye başlanarak bu konuda hızlı bir gelişme sürecine girilmiştir. Klasik malzemelere göre kompozit malzemelerin en belirgin özellikleri hafiflik ve sağlamlıklarıdır. Yapılan araştırma ve geliştirmeler neticesinde, bu malzemelerin çekme, darbe dayanımlarının artırılması; yorulma, kimyasal direnç ve elektrik özelliklerinin iyileştirilmesi mümkün olmuş ve kompozit malzemeler yaygın şekilde havacılık, deniz taşıtları, otomotiv, makine, inşaat, askeri ve uzay teknolojisi alanlarında kullanılmaya başlanmıştır.

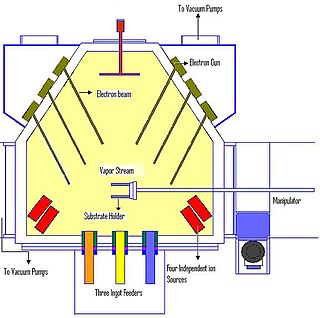

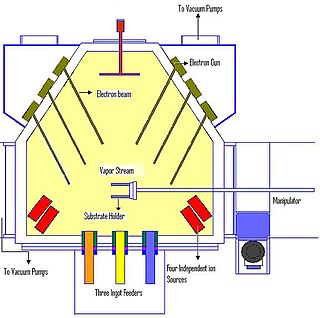

Elektron demeti ile fiziksel buhar biriktirme işlemi, anottaki hedef malzemenin, çok yüksek vakum altında, tungsten bir flaman ile elektron bombardımanına tutulması ile gerçekleştirilir. Elektron demeti, hedefteki atomların yüzeyden koparak gaz fazına geçmesini sağlar. Buharlaştırılan bu atomlar, vakum çemberi içindeki her noktaya yapışarak ince bir film oluşmasını sağlarlar.

Van Arkel-de Boer işlemi, Anton Eduard van Arkel ve Jan Hendrik de Boer tarafından 1925 yılında geliştirilmiş metal üretim yöntemidir.

Titanyum grubu veya 4. grup periyodik tabloda yer alan bir kimyasal elementler grubudur. Modern IUPAC adlandırma sistemine göre periyodik tablonun 4. grubu titanyum (Ti), zirkonyum (Zr), hafniyum (Hf) and rutherfordiyum (Rf) elementlerini kapsar. Grup periyodik tablonun d bloku içinde yer alır. 4. grupta yer alan üç element titanyum (Ti), zirkonyum (Zr) ve hafniyum (Hf) doğal olarak bulunur buna karşın rutherfordiyum (Rf) radyoaktiftir. Rutherfordiyumun bütün izotopları radyoaktiftir ve laboratuvarda üretilirler, hiçbiri doğada bulunmaz. Şimdiye kadar süperçarpıştırıcılarda yapılan hiçbir deneyde grubun bir sonraki üyesi Unpentkuadyum (Upq) elemtinin sentezi gerçekleştirilemedi. 8. periyot elementlerinin sonlarında yer alan üyelerinden biri olduğundan Upq elementinin yakın bir gelecekte sentezlenmesi pek mümkün görünmemektedir.

Dökümhane, metal döküm üretilen fabrika veya işyerleridir. Dökümhanede bu işi yapan kişilere dökümcü denilir. Eritilen ve bir sıvı haline gelen metaller istenilen şekildeki bir kalıba dökülerek soğumasının ardından yapılması istenilen döküm ortaya çıkmış olur. En sık işlenen metaller arasında alüminyum ve dökme demir bulunmaktadır. Bu metallerin yanı sıra, bronz, çelik, magnezyum, bakır, kalay ve çinko gibi metaller dökümhanelerde döküm üretmek amacıyla kullanılır.

Vulkanizasyon, 1839’da Charles Goodyear tarafından keşfedilen bir kimyasal-teknik yöntemidir. Bu yöntem kauçuğun ya da benzer polimerlerin, kükürt veya diğer eşdeğer kükürtleyicilerin ilavesiyle daha dayanıklı malzemelere dönüştürülmesi işlemidir.

Koruyucu gazaltı tungsten ark kaynağı (GTAW) ya da diğer adıyla tungsten asal gaz (TIG) kaynağı; bir ark kaynağı çeşididir. Kullanımda bir sarf malzeme olan tungsten elektrot ark üreterek iş parçası üzerinde kaynak operasyonu meydana getirir. Kaynak alanı asal gaz korumalı ve atmosferik kirlenmeyi engelleyen bir yapı oluşturur. Asal koruyucu gaz ve bir dolgu metali normalde kullanılmış olsa da bazı kaynaklarda, bilindiği gibi otojen kaynakta ilave dolgu malzemesi gerektirmeyen şekilde kaynak yapılabilir.. Bir sabit akım kaynağı güç kaynağı ürettiği elektrik enerjisiyle tungsten elektrot ile kaynak yapılacak malzeme arasında ark meydana getirilir. Bu esnada yüksek ark enerjisiyle iyonize gaz ve metal buharı bir ergimiş plazma oluşturur.

Metal işleme kullanışlı nesneler, parçalar, montajlar ve büyük ölçekli yapılar oluşturmak için metalleri şekillendirme sürecidir. Kelime olarak, devasa gemiler, binalar ve köprü'lerden hassas motor parçalarına ve narin mücevher'lere kadar her ölçekte nesne üretmek için çok çeşitli süreçleri, becerileri ve araçları kapsar.

Ekstrüzyon, enine kesitsel bir profil nesneleri oluşturmak için kullanılan bir süreçtir. Bir malzeme, arzu edilen bir kesitin bir kalıbı boyunca itilir. Basma gerilmeleri ile malzemenin sıkıştırılması ve bir kalıptan o kalıbın şeklini alarak akmaya zorlanması ile gerçekleştirilen şekillendirme işlemidir. Bu sürecin diğer imalat süreçleri üzerindeki iki ana avantajı, çok karmaşık enine kesit oluşturma yeteneği ve basınçlı ve kayma gerilmeleri ile karşılaşan materyallerin kırılgan olmasıdır.

Döküm, metal işçiliği ve mücevher yapımında, sıvı bir metalin amaçlanan şeklin negatif bir izlenimini içeren bir kalıba döküldüğü ve metalurji ve malzeme mühendisliğinin doğrudan iş kolu olan oldukça önemli bir prosestir. Metal, havşa adı verilen içi boş bir kanaldan kalıba dökülür. Daha sonra metal ve kalıp soğutulur ve metal kısım (döküm) çıkarılır. Döküm genellikle diğer yöntemlerle yapılması zor veya ekonomik olmayan karmaşık geometriler üretmek için kullanılır.

Şişirmeli kalıplama içi boş plastik parçaların yapımı ve birleştirilmesi için kullanılan bir üretim sürecidir. Cam şişeler veya diğer içi boş şekiller yapmak için de bu işlem kullanılır.

Adını Karl Ziegler ve Giulio Natta'dan alan bir Ziegler-Natta katalizi, 1-alkenlerin (alfa-olefinler) polimerlerinin sentezinde kullanılan bir katalizdür. Çözünürlükleriyle ayırt edilen iki geniş Ziegler-Natta katalizi sınıfı kullanılır:

- Titanyum bileşiklerine dayanan heterojen destekli katalizler, trietilaluminyum Al(C2H5)3 gibi ortak kataliz organoalüminyum bileşikleri ile kombinasyon halinde polimerizasyon reaksiyonlarında kullanılır. Bu kataliz sınıfı sektöre hakimdir.

- Homojen katalizler genellikle Ti Zr veya Hf komplekslerine dayanır. Genellikle farklı bir organoaluminyum kokataliz metilalüminoksan (veya metilalümoksan, MAO) ile kombinasyon halinde kullanılırlar. Bu katalizler geleneksel olarak metalosenler içerirler ancak aynı zamanda çok dişli oksijen ve nitrojen bazlı ligandlar içerirler.