Kimyasal buhar biriktirme

Kimyasal buhar biriktirme (İngilizce: Chemical vapor deposition (CVD)). Von Guerkie, sürtünme ile kıvılcım üreten kükürt topunu, eğlence amaçlı yapması bu prosesin başlangıcı sayılır. Birbirlerine sürterek kıvılcım çıkarmakta ve hidrojensülfat oluşturulmaktaydı. 1798'de Henry, hidrokarbon gazı içerisinde, kıvılcım yaratarak karbon biriktirme yapmayı başardı.

1802'de Sir Humpry Davy, yeni icat edilen Volta pilleri ile ilk kimyasal buhar kaplama çalışmalarına başladı. 1890'larda CVD yöntemi, ampul filamentlerinin kuvvetlendirilmesi amacı ile geliştirilmeye başlanmıştır. CVD yöntemi kullanılarak, metal filmlere şekil verebilmek için hidrojen azaltılması işlemini Aylesworht 1896'da gerçekleştirmiştir.

Önceleri CVD atmosfer koşullarına açık ortamlarda yapılırken, vakum sistemlerinin geliştirilmesi ile farklı basınç koşullarında deneyler yapılmaya başlandı. Ortamdaki yoğunluğu artırmak amacıyla CVD prosesi, argon veya nitrojen gazı bulunan ortam ile kontrol edilebiliyordu. CVD yöntemi ile titanyum karbit kaplamalı iş aletleri 1930'larda Almanlar tarafından üretildi. 1948'de modern termal atmosferik CVD yöntemi Lander ve Germer tarafından uygulandı (APCVD). 1961'de Theorer CVD yöntemi ile tek-kristal silikonun (epitaksiyel) kaplanmasını gösterdi. CVD reaktörleri, soğuk duvar reaktörleri ya da sıcak duvar reaktörleri şeklindedir. Soğuk duvar reaktörleri tipinde sadece substrat ve tutucusu ısıtılır. Sıcak duvar reaktörlerinde ise bütün ortamın ısıtıldığı grup substratların bulunduğu tiptir. 1973'te CVD sırasında, bölgesel ısıtma yapmayı sağlayan lazer keşfedilmiş ve derhal bütün CVD sistemlerinde uygulamaya koyulmuştur.

APCVD atmosferik basınç ve çok yüksek sıcaklıklarda çalışırken, LPCVD (düşük basınç CVD) çok düşük basınçlarda (0,25 Torr) çalışmaktadır. LPCVD yöntemi kaplamalarda çok daha iyi koruma ve daha az partikül kirlenmesi sağlar. LPCVD kaplama işlemi, yarı iletken endüstrisinde, dope edilmiş silikon kaplama işleminde, yarı iletken komponentleri üretmede kullanılmaktadır.

Aralıklı-düşük basınç CVD çok ince film kaplamaları yapmak amacı ile kullanılmaktadır. Aralıklı CVD'nin atomsal katman kaplama (ALD) işlemi ile örneğin yüzey üzerine tek katman halinde atom kaplanabilmektedir. ALCVD yöntemi yüzeyde yüksek oranda tek görünüm (cephe) oluşturabilmeyi sağlar.

İlk plazma içeren kimyasal buhar kaplama proseslerine “Işıldama deşarjı biriktirme” adı verilmişti. Daha sonra, plazmayla desteklenmiş CVD (PECVD) olarak anılmaya başlanmıştır.

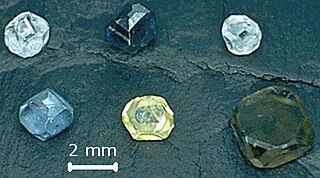

1911'de Von Bolton, cıva buharında sıkıştırılmış C2H2 tarafından elmas kristallerine kaplama yaptı. 1934'te karbon içeren buharlar ile gaz deşarj tüplerinin duvarlarına inert ve camsı karbonik filmler kaplandı. 1953'te Schmellenmeier, plazma biriktirilmesi tekniği ile karbon filmler yaptı ve elmasa benzer karbonları buldu (DLC- Diamond Like Carbons), DLC filmleri çeşitli teknolojilerle üretilebilmektedir (piroliz, plazma biriktirme, karbon-iyon demeti yöntemleri).

1965'te Sterling ve Swann, plazmaların CVD dekompozisyonundaki önemi hakkında tartıştılar. Genellikle plazma ile biriktirme yapılırken, moleküller tam olarak ayrışmaz, bu durumda moleküllerin spektrum düzeninin ve moleküler parçalarının nötr ve iyonize olmasını sağlar. Mesela PECVD yöntemi ile silikondan, silen'e biriktirme yapılırken Si2H6'nın düzeni, yüzeyin absorblanmaya hazır olması için büyük rol oynar. O3 (ozon), O2'den daha çok oksitli yüzeylerde absorblanmaya yatkındır. Plazma ayrışması ve buhar fazı nükleonlanması, süper ince partiküller üretilmesini sağlayabilmektedir.

1971'de Reinberg, RF ile çalışan paralel tablalı PECVD reaktörünü keşfetti. Bu reaktör CVD materyallerine daha düşük sıcaklıklarda işlem yapabiliyordu. Genellikle 0.5 Torr basınç altında, cam filmlerine (phospho-silikat-glass PSG) ve Si3N4 (silen ve nitrojen), yarı iletken kapsülleme işlemi yapıyordu. Plazma kaplama işlemi genellikle optik kaplamalarda kullanılmıştır.

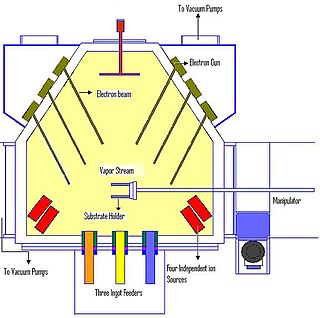

İkinci Dünya Savaşı sırasında icat edilen ilk metal iyon demeti tipi kaynağa “calutron” adı verilmiştir. Calutron'un ürettiği iyonlar 35 kV'a kadar hızlandırılabilir ve manyetizma ile izotopik kütleleri ayrıştırır. Calutron, uranyum-235 izotoplarını, uranyum-238'den ayırmak için kullanılır. Uranyum atomları buharlaştırılarak, negatif yüklü parçacıkları ile bombalanır ve buharlaşmış atomlar pozitif yüklü hale getirilir. Ardından pozitif yüklü parçacıklar manyetik alan ile hızlandırılırlar ve yolun sonunda çarptıkları tabakada kütlelerine göre akım üretirler ve ayrışırlar.

CVD'nin bir yöntemide, plazma polimerizasyondur. Bu yöntem ilk defa 1874 yılında De Wilde ve Thenard tarafından bulunmuştur. Ancak 1960'lara kadar hiçbir pratik uygulaması olmamıştır. 1960'lardan sonra gıda ambalajlarını korozyondan korumak amacıyla çok ince polimer kaplamalar yapılmıştır.

Daha fazla bilgi için: