Kaizen

Kaizen, belirli bir zaman diliminde müşteri memnuniyetinin arttırılması ve rekabet güçlerinin etkilenmesi amacıyla süreçlere yönelik, çalışan, süreç, zaman ve teknolojide yavaş yavaş; fakat çok sayıda hızlı bir gelişme sağlamayı ve maliyetlerde bir düşmeyi ifade eden bir kavramdır. Japonca bir birleşik sözcük olan kaizeni oluşturan sözcüklerden kai değişim, zen ise daha iyi anlamına gelmektedir.

Uygulanması

Kaizen'in uygulanması 2 ile 5 gün sürebilen, özel olarak oluşturulmuş fonksiyonel bir takım tarafından iyileştirmeleri belli bir sürece veya iş planına uygulamasına dayanır. İmalatta uygulandığında iyi sonuçlar verebilen Kaizen, hizmet veya teknik alanlarda da uygulanabilmektedir.[1] Kaizen, sürekli iyileştirmedir. Kaizen(Sürekli İyileştirme), sonuçlardan ziyade süreçlere yöneliktir. Çünkü, eğer sonuçlar iyileştirilmek isteniyorsa bu sonuçları ortaya çıkaran süreçler iyileştirilmelidir. Kaizen çalışan boyutunda, insanın kaynak olarak görülmesini, işletmenin dışında da bu kaynaklara yönelinmesini eğitim, yetiştirme, gelişmeye önem verip uygulamaya girişilmesini ekip oluşturmayı ve çalışanları yalnızca performansları sonucunda ortaya koydukları sonuçlar nedeniyle değil, gelişme sürecindeki katkıları nedeniyle de ödüllendiren bir sistemdir. Süreç boyutunda ise, süreçlerin korunmasını, düzeltici önlemler alınmasını ve süreçlerin iyileştirilmesini; zaman boyutunda, pazardaki değişmelere, gelişmelere hızlı cevap verebilme, hızla yenilik yapma ürün çeşitliliği vb. maliyetleri düşürerek geliştirme ve böylece faaliyetlerin daha kısa sürede yapılmasını hedeflemektedir. Teknoloji boyutunda ise, maliyetleri düşürme, teknolojileri birbirine dönüştürme, basitleştirme vb. uygulamalar ile gerçekleştirilmektedir.[2] Kaizen'in faydalarını ve gerekliliklerini öğrenmeden önce onun işyeri yönetim felsefesine uygunluğunu görmek için, firmaların ve organizasyonların benimsemeleri gereken yalın düşünce'nin önemi kavranmalıdır. Kaizen'in amaçlarından biri de işi birinci elden görenlerin herhangi bir sorunla karşılaştığında çözebilmelerini sağlayabilecek düşünce yapıları oluşturmaktır.Böylece organizasyona PUKÖ(Planla-Uygula-Kontrol et-Ölç) analizi ile çözüm yöntemleri gösterilir. İyi uygulanmış bir Kaizen tahmin bile edilemeyecek bir hızda ve büyüklükte faydalar getirebilir.

Kaizen değer sistemi

Her zaman, her kademede bütün nesnelere yapılacak olan sürekli iyileştirme çalışmalarıdır. Sürekli iyileştirmeler kalite çemberleri, takım çalışmaları, otomasyon ve işçi-üst yönetim işbirliği stratejileriyle elde edilebilir. Şirkette çalışan her işçi kaizenden sorumludur. Sürekli iyileştirmelerin tam anlamıyla yapılabilmesi için iş yerindeki her kademelere gereken sorular sorulur, formlar doldurtulur ve onların fikirleri öğrenilir. Bunlardan elde edilen veriler sonucunda da iyileştirmeler yapılır. Geri beslemelerle süreç sürekli hale getirilir.[3]

Kaizenin 3 ana bölümü

Kaizen olayının planlanması

PUKÖ analizinde de P harfinden belirtildiği gibi Planlama adımında Kaizen için gerekli kaynakların tanımlanmasına, hedeflerin belirlenmesine ve tanıtımların programlandırılmasına karar verilir.Planlama adımı uygulamaya başlamadan en az dört hafta önce tasarlanmaya başlanmalıdır.Genellikle Kaizen'le ilgili tecrübesi olmayanlara altı haftalık planlama çevrimleri tavsiye edilse de bu konuda tecrübesi olan ve güçlü bir Kaizen takımı olan organizasyonlar dört haftadan kısa bir sürede de planlama yapabilmektedir.

Kaizen olayının uygulanması

Kısa Tanıtımlar Kaizen metodolojisinin uygulanma süreci boyunca Kaizen takımı tarafından değiştirilmesi istenen bölüme yapılan kısa tanıtımlar her gün sonunda yapılabileceği gibi günde birkaç seferde yapılabilir.Bu tanıtımlar takım üzerinde inanılması güç bir olumlu etki bırakır.Takım bu sayede kendisini ölçebilmekte, yeterliliğini sorguluyabilmekte, mevcut bulgularını tartışıp gelecekle ilgili düşüncelerini geliştirebilmektedir.

Uygulama için seçkin kişilerden oluşan Kaizen takımı görevinin ilk gününde yeni bir işe başlıyormuş gibi kendini olaya uzak hissedebilir.Takım üyelerinin tanışmamış olmasının da vermiş olduğu bu hissiyat rollerinin tam olarak bildirilmemesi ile artabilmektedir. Burada takım liderine önemli görevler düşmektedir.Başarılı bir uygulama için başlangıç önemlidir.Takım lideri saygınlığı ile takıma etkisini ve değişikliklerdeki gücünü sözlü olarak ifade etmelidir.Organizasyonların olgunluğu ile lidere başlangıçta duyulan saygı ters orantılıdır.Kaizen bir organizasyona uyglanması istenildiğinde düzenli toplantılar yapılır ve bu toplantılar birkaç saat sürebileceği gibi günlerce sürebilmektedir.Uygulanacak alan şirketin herhangi bir bölümü olabileceği gibi tüm organizasyonu müşterileri ve tedarikçileri de içine alacak şekilde kapsayabilmektedir. Ayrıca başlangıç toplantısında olayın sponsoru ve en önemli katma değere sahip olan sürecin elemanları hazır bulunmalıdır.Büyük kurumlarda CEO veya eş mevkideki çalışanların başlangıçta olaydan söz etmeleri takım üzerinde pozitif etki bırakmaktadır. Kaizen olayına aşina olmayan takım üyeleri eğer süreçte bir disiplinsizlik var ise Kaizen Emirleri'ni küçümseyebilmektedirler.Fakat daha sonra bu şartların değerinin farkına varmakta ve onları araştırmaya koyulmaktadırlar.

Sürdürülebilirliği ve genişletilmesi

Kaizen uygulamasına başlanılmadan önce Takım üyelerinin kendilerine güveninin tam olduğundan emin olunmalıdır.Takım üyelerine verilen bu önem Kaizen'in temelinde lider tabanlı bir değişimden ziyade ekip ruhuyla seçilen sürecin değişimini gerçekleştirmektir. Lider, takımının kendisine olan güveninin ancak kendisine yöneltilen soruların başlamasıyla oluştuğunu anlayabilir, sadece güvenilen ve yakınlık duyulan önderlere samimi soruların yönlendirildiği açıktır.

Uygulamanın başlatılması

Etkili bir süreç iyileştirmesi iyi planlanmış bir geziye çok benzer.Süreç analizi yapmak için yola koyulan Kaizen ekibi'ni başlangıç ve bitiş noktalarını belirlemekten daha fazla görevler beklemektedir.Başarılan her ilerleme kaydedilmeli ve belgelenmelidir.Mevcut durumu belgelemek takımın süreç hakkındaki farkındalığını azımsanmayacak derecede iyileştirir.Durumu kaydetmenin faydaları şöyle sıralanabilir;

- Süreçte yer alan tüm fonksiyonları tanımlamak

- İşlem akışı hakkında genel bir anlayış oluşturmak

- Takt zamanı,müşteri çevrim süresi gibi performans konuları hakkında güncel bilgiler edinmek.

- Gelecekte arzu edilen durumu tasarlarken daha etkili kararlar almak.

Uygulama yürütülürken yapılması gereken ana başlıklardan birisi de “İsrafın Tanımı ve Kök Analizi ” adımıdır.Bu adımda tüm süreçler incelenir, incelenen işlemle ilgisi olan süreçlere daha fazla önem atfedilerek katma değerli ve katma değersiz süreç analizleri yapılır.Katma değersiz süreç müşteriye ulaşan ürüne herhangi bir değer katmadığından dolayı analistler tarafından elenmesi uygun görülmektedir.Bu adımların diğer adımlara zarar vermeyecek şekilde düzenlenerek elenmesi işletmeye neredeyse her zaman kazanılan zaman, insan bazında faydalı olmaktadır.

Kaizen matematiği

Kaizen metodolojisi, süreç analizlerini yaparken bir kısım matematiksel ifadeleri de beraberinde getirir.Bu sayede projeyi hazırlayacak, uygulayacak, onaylayacak kişilerin Kaizen süreci boyunca daha isabetli kararlar aldığı gözlenecektir. Kaizen,ürün için gerekli hammaddelerin satın alınmasından müşteriye ulaştırılıncaya kadar olan süreci ilgi kapsamına alır ve iyileştirmeyi tüm süreç boyunca gerçekleştirir.

Kaizen metriği

Metrik ifadesi Kaizen kavramına ait bir tanımdır ve bir takım hesaplar içerir.Ürünün hazırlanmasına kadar geçen her işlem incelenir ve departmanına göre ayrılır (Malzeme, Finans,Yöneticiler).İlişki haritası çıkartılan adımlar Katma değerli-değersiz ayrımı yapıldıktan sonra işlem süresi belirtilir. Tüm işlem süreleri tüm adımlar eklendikten sonra belirlenir ve müşteri çevrim süresi ile her adımda kıyaslanır, bu sayede Pareto Analizi'ne benzer şekilde en verimsiz adım duruma göre elenmeye veya değiştirilmeye çalışılır.

Katma değer yüzdesi

%KDY=100*Katma Değerli Adım Sayısı/Adım sayısı Bu yüzde belirlendikten sonra arttırılmaya çalışılır.

Kök Analizi

Kaizen takımının ana hedefi sadece israfın elenmesi değildir, israfın kök sebebinin ortadan kaldırılmasıdır.Toplam Kalite Yönetimi veya Altı Sigma gibi kavramlara aşina olanlar kök analizi ile benzer kavramlara rastlayacaklardır.Temel araçlar şunlardır;

- 5 Neden

- Sebep Sonuç Diyagramı

- Kontrol Belgeleri

- Pareto Analizi

- Beyin Fırtınası ile İyileştirme Seçeneklerini Belirleme

Tüm analizler önceki adımlarda tam anlamıyla gerçekleştirildikten sonra bu adıma geçilebilir.Analiz ve tanımlama adımlarında yapılacak herhangi bir eksiklik durumu eskisinden daha da kötüye götürebileceğinden dikkatli olunmalıdır.Burada öncelikle yapılacak olan takımın daha kolay biçimde fikir alışverişine imkân vermek ve önerilen fikirleri etkili bir biçimde uygulayabilmek için inovasyon kelimesinin önündeki engelleri kaldırmak ve Kaizen iyileştirme sürecine dahil olan herkesi önerilerin kolay uygulanabilirliğine ikna etmek gerekmektedir. Beyin fırtınası için şu adımları izlemek süreci hızlandıracaktır;

- Problemi tanımlamak

- Beyin fırtınası ile fikirler üretmek

- Fikirlerin görüşülüp değerlendirilmesi

- Önceliğe sahip olanların belirlenmesi

Burada üçüncü adım en kritik adım olarak da kendini göstermektedir, sadece bu adımda belirlenecek fikirler uygulamada rol oynayabilir.Dolayısıyla fikirlerin hangi değerlerin baz alınarak görüşüleceği önemlidir ve burada birkaç öneri Kaizen takımını işini kolaylaştırabilir;

- Tekrarlayan fikirleri ele.

- Benzer paylar içeren önerileri katma değer bazında birleştir.

- Kanunlara, etiğe,güvenliğe, firma politikasına uymayacak önerileri ele.

- Kaizen sahasının içinde olmayan fikirleri ele.

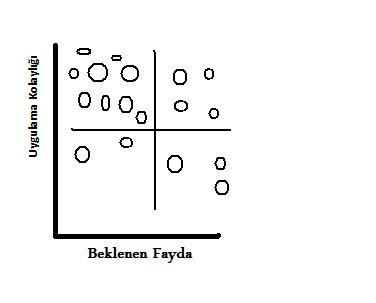

Kaizen kapsamında geliştirilen bu fikirlerin öncelik sıraları oluşturulur.Uygulamaya konulmadan önce önemli bir adım daha vardır.Bu da iki boyutlu olarak beklenti-zorluk grafiğinin oluşturulmasıdır. Bu iki kriterden en yüksek puanı alan öneriler uygulamaya konulur.Böylece öneriler, ancak birçok aşamadan geçirildikten sonra firmaya gereken beklentiyi verecek şekilde uygulamaya konulabilir.

Beklenti-Zorluk Grafiği

Aşağıda gösterilen şekil, Kaizen takımı tarafından üretilen fikirlerin zorluk-fayda kriterlerine göre sınıflandırılmış halidir.Bu şekle göre yerleştirilmiş fikirler duyanlara ilginç gelebilecek biçimde elenir.Öncelikle Kolaylık(y) eksenin ortasından x eksenini tam ortadan kesen çizgisinin üst ucuna kadar çeyrek çember çizilir ve bu yarım çizgi arttırılırak iki sefer daha arttırılır.Böylece çember sınırında kalan fikirler eşdeğer olarak sınıflandırılabilir.

4 günlük Kaizen takvimi

Aşağıda Kaizen sürecinin şirketlere uygulanmasına dayalı örnek bir uygulama süreci geliştirilmiştir.

1.Gün

- Kaizen sürecinin görüşülmesi

- İleri durumun tasarlanması

- İyileştirme için beyin fırtınası

2.Gün

- İyileştirmelerin tasarımı

- Süreçler için standartların oluşturulması

- Oluşturulan standartların test edilmesi

3.Gün

- Standartların tasarımına devam edilmesi

- İşgücü verimliliğinin incelenmesi

- Standart çalışma sürecinin sonlandırılması

4.Gün

- İlgili işçilerin eğitimi

- Kaizen raporunun tamamlanması

- Takım sunumu için hazırlık yapılması

Kaizen emirleri

- Takım güne beraber başlar ve bitirir.

- Takım olmak en önemli unsurdur.

- Vaktinde olmak önemlidir.

- İletişim araçlari etkisiz hale getirilmelidir.

- Takım kendisine ayrılan özel odasında faaliyet gösterir.

- Müdahale edilmemelidir.

- Kaizen hedeflerinden sapılmamalıdır.

- Kişi suçlaması yapılamaz.

- Takımın dışından kimsenin oy hakkı bulunamaz.

- Sessiz biçimde de olsa protesto yasaktır.

- Odada söylenen odada kalır.

- Rütbenin önceliği yoktur.

- Yapamayacağım kelimesi takım lügatinden silinmelidir.[1]

Kaizen’in 13 karakteristik özelliği

- Değere göre yönetim

- Tüm elemanların katılımı

- Fonksiyonel takımın yeteneği

- Tam odaklanma

- Kısa sürede tamamlama

- Atılgan Hedefler

- Üretkenlik

- İsrafın temizlenmesi

- Hızlı karar verme

- Tam ölçekli uygulama

- Yeni süreçlerin eğitimi

- Sürdürülebilirlik

- İşgücünün geliştirilmesi

Kaizen felsefesinin temel prensipleri

- Sorunu kabul edin.

- Çok para gerektirmeyen projeleri seçin.

- Önce "bizim" problemlerimize bakın "Onlarınkine" değil,

- Tek ölçü ekonomik çıkar olmamalıdır.

- Önceliği saptayın. Projeyi kalite, maliyet, dağıtım vs. ilkelerine dayalı olarak yürütün.

- Planla, yap, kontrol et, harekete geç (PDCA) çevrimin izleyin

- Doğru çözüm araçlarını kullanın.

Kaizen'in sorunlara yaklaşımı "Hoş Geldiniz Problemler" şeklindedir. Çünkü;

- Sorun olmayan yerde gelişme de olamaz.

- Sorunlar, büyük kısmı su altında kalmış potansiyel sorunların su yüzene çıkan kısımlarıdır, su yüksekliği azaldıkça daha çok görünür hale gelirler.

- Bölümler (Departmanlar) arası engelleri kaldırmak gerekir.

Hedefler

Kaizenin birden fazla amacı vardır

Ana hedefleri arasında yüksek müşteri memnuniyeti yer almaktadır, çünkü müşteri edinmek müşteri tutmaktan daha pahalıdır. Müşteri memnuniyetini sağlamak için, üç faktör öne çıkmaktadır:

- maliyet azaltma

- kalite güvencesi

- hız (zaman verimliliği)

Kaizen destekleyicileri mevcut bir durumun her zaman daha fazla gelişebileceğine ve bunu için çalışmalara hep devam etmek gerektiğini savunmaktadırlar.

Ayrica personel alanındada değişimler gerekmekte. Böylece çalışanların taahütleri sürekli eğitimle garantilenmeli ve her çalışanın değişiklikler konusunda söz hakki olacak şekilde, iç hiyerarşileri ayarlanıması gerekmektedir.

Kaizen felsefesi bir şirketin tüm bölümlerinin daha iyi bir çalışma ortamı yaratmak amacıyla sürekli bir çaba göstermeleri gerektiğini savunuyor. Bunu da süreç iyileştirmeleri ve en iyi kalitede ürünler sağlayarak garantiliyor. Her alanda sürekli iyileştirme yapmak gerekiyor.[4]

Kaizen ile inovasyon yaklaşımlarının karşılaştırılması

Sürekli iyileştirmenin temelinde; uygulama, geliştirme ve standartlaştırma işlemleri yatmaktadır. Klasik gelişim anlayışı ile yenileşmede ise başkalaşım vardır. Bu daha çok Batılı yaklaşımların düştüğü yanılgının temelini oluşturur. Kaizen felsefesindeki üstünlüğü oluşturan temel öğe insandır. İnsana verdiği önem yanında, birikimlerin değerlendirilerek iyileşme sürecinin geliştirilmesidir.

Daha fazla Kaizen

Kaizen uygulamaları,proje tamamlandıktan sonra sona ermez,çünkü bir defa uygulanıp sonra eren bir olay değildir.İyileştirmeye yönelik esaslı bir yaklaşımdır ve firmanın ömür boyunca devam etmelidir.İlk Kaizen uygulaması gerçekleştirildikten ve otuz günlük hedefler,ödevler atandıktan kısa bir süre sonra yeni bir toplantı gerçekleştirilmelidir.[5]

5S olayı

5S uygulaması birçok Kaizen uygulaması örneğinin bir parçası olarak yerini almıştır.Standart işin ve görsel yönetimin devamı için 5S uygulamasına önem vermek gerekmektedir.

İnovasyon (yenileştirme)

- Yaratıcılık

- Bireysellik

- Uzmanlaşmada merkezcilik

- Büyük hamlelere dikkati verme

- Teknoloji merkezli

- Bilgide kapalı ve mülkiyetçi

- Görevde bireysel uzmanlaşma

- Yeni teknolojileri aramaya yönelme

- Üyeler arası tek yönl iletişim

- Sınırlı bilgi akışı

Kaizen (iyileştirme)

- Uyarlamacılık

- Takım çalışması ile sistemi geliştirme

- Genelleşmede merkezcilik

- Detaylara dikkati verme

- İnsan merkezli

- Bilgide açık ve paylaşımcı

- Görevde iletişim içinde topluca uzmanlaşma

- Mevcut teknoloji üzerinde yoğunlaştırma

- Organizasyon içi karşılıklı iletişim

- Ortaklaşa yararlanılabilen bilgi akışı[6]

Dış bağlantılar

- Selim Koç "Kaizen ile Günlük Hayatta Verimliliği Arttırmak" 15 Haziran 2007 tarihinde Wayback Machine sitesinde arşivlendi.

- Toyota Neden Bu Kadar Başarılı? 24 Aralık 2010 tarihinde Wayback Machine sitesinde arşivlendi.

- Sürekli Kişisel Gelişim: Kaizen Felsefesi 15 Haziran 2007 tarihinde Wayback Machine sitesinde arşivlendi.

- Kaizen Çalışması'na Örnekler

- Belgelendirme 9 Ekim 2011 tarihinde Wayback Machine sitesinde arşivlendi.

Kaynakça

- ^ a b Keren Martin, Mike Osterling The Kaizen Event Planner

- ^ Prof. Dr. Besim Akın, Prof. Dr. Canan Çetin, Vedat Erol, Toplam Kalite Yönetimi ve ISO 9000 Kalite Güvence Sistemi

- ^ Ahmet Öztürk, Kalite Yönetimi ve Planlaması, 1. basım, Ekin Basın Yayın Dağıtım ,s.379, 2009.ISBN 978-9944-141-79-6

- ^ Masaaki Imai: Gemba Kaizen. Permanente Qualitätsverbesserung, Zeitersparnis und Kostensenkung am Arbeitsplatz. Wirtschaftsverlag Langen Müller, München 1997, ISBN 3-7844-7362-8"

- ^ Chris Ortiz,Kaizen Assembly

- ^ Yrd. Doç. Dr. Orhan KÜÇÜK, Kalite Yönetimi ve Kalite Güvence Sistemleri