Seramik iyonik veya kovalent bağlara sahip metal ve metal olmayan inorganik bileşik içeren katı bir malzemedir. Yaygın kullanım örnekleri çanak-çömlek, porselen ve tuğladır.

Refrakter malzemeler, ateşe dayanıklı malzemeler olarak tanımlanır. Refrakter malzemeler 538 °C üzerindeki sıcaklıklarda uzun süre kullanılabilir. Başta endüstrinin temel izolasyon malzemesi olan ateş tuğlaları olmak üzere, camlar, mutfak eşyası gibi büyük bir malzeme grubunu oluşturur. Bunlar metalik malzemelerin pahalı olduğu veya kullanılmadığı yerlerde tercih edilir.

Alaşımlı çelik, mekanik özelliklerini geliştirmek için ağırlıkça % 1.0 ila % 50 arasında toplam miktarlarda çeşitli elementlerle alaşımlanan çeliktir.

Çelik, demir elementi ile genellikle %0,02 ila %2,1 oranlarında değişen karbon miktarının bileşiminden meydana gelen bir alaşımdır. Çelik alaşımındaki karbon miktarları çeliğin sınıflandırılmasında etkin rol oynar. Karbon genel olarak demir'in alaşımlayıcı maddesi olsa da demir elementini alaşımlamada magnezyum, krom, vanadyum ve tungsten gibi farklı elementler de kullanılabilir. Karbon ve diğer elementler demir atomundaki kristal kafeslerin kayarak birbirini geçmesini engelleyerek sertleşme aracı rolü üstlenirler. Alaşımlayıcı elementlerin, çelik içerisindeki, değişen miktarları ve mevcut bulundukları formlar oluşan çelikte sertlik, süneklilik ve gerilme noktası gibi özellikleri kontrol eder. Karbon miktarı yüksek olan çelikler demirden daha sert ve güçlü olmasına rağmen daha az sünektirler.

Malzeme bilimi, malzemelerin yapı ve özelliklerini inceleyen, yeni malzemelerin üretilmesini veya sentezlenmesini de içine alan disiplinlerarası bir bilim dalıdır.

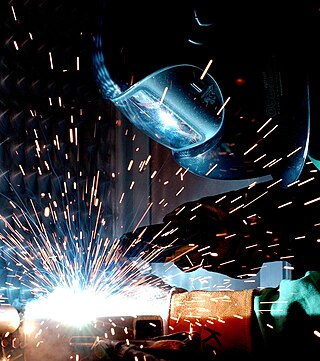

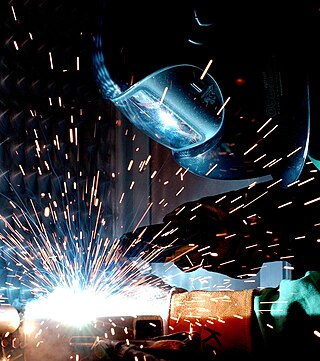

Kaynak, malzemeleri, genellikle metalleri veya termoplastikleri, esas olarak parçaları birbirine eritmek ve soğumalarını sağlamak için yüksek sıcaklık kullanarak birleştiren bir üretim sürecidir ve füzyona neden olur. Yaygın alternatif yöntemler arasında, ısı olmadan bağlanan malzemeleri eritmek için kimyasallar kullanan çözücü kaynak (termoplastikler) ve basınç, soğuk kaynak ve difüzyon bağlama gibi erimeden bağlanan katı hal kaynak işlemleri vardır.

Alaşım, bir metal elementin en az bir başka element ile birleşmesiyle oluşan homojen karışımıdır. Elde edilen malzeme yine metal karakterli malzeme olur. Alaşımlar karışıma giren metallerin özelliklerinden farklı özellikler gösterirler. En bilinen alaşımlara; tunç (bakır-kalay), pirinç (bakır-çinko), lehim (kalay-kurşun) ve cıva alaşımları olan amalgamlar örnek verilebilir. Alaşımlar, uygulamaların gerektirdiği fiziksel özelliklere sahip malzemeler üretilmesinde yaygın olarak kullanılır.

Sementasyon veya Karbürizasyon en eski yüzey sertleştirme işlemlerinden biri olup; karbon içeriği düşük olan çelik malzemelerin yüzeyine katı, sıvı veya gaz ortam içerisinde çeliğin yüzeyine karbon emdirilmesi (difüzyon) esasına dayanır.

Abrazyon aşınması veya abrazif aşınma,, çizilme aşınması olarak da bilinen, birbirine göre izafi hareket yapan iki cisim temas yüzeyleri arasına ortamdan kaynaklanan yabancı sert parçacıkların girmesiyle ortaya çıkan, aşındırdığı yüzeyde çizikler ve kesikler şeklinde hasara sebebiyet veren bir aşınma türüdür.

İndüksiyon yüzey sertleştirme parçanın tamamında sertlik istenmediği durumlarda kullanılan alternatif bir ısıl işlem türüdür. Özellikle otomotiv sanayinde yoğun olarak tercih edilir. İndüksiyon yüzey sertleştirmede, parça teknik resmine göre sertlik istenen bölgeler elektriksel manyetik alan ile hızlı bir şekilde sertleştirme sıcaklığına çıkarılır ve ani olarak soğutulurlar. Soğutma ortamı olarak su veya yoğunluğu ayarlanmış yağ kullanılır. Bu sayede parçaların istenen bölgeleri sertleştirilirken diğer bölgeler ise yumuşak kalır.

Endüksiyonla yüzey sertleştirme parçanın tamamında sertlik istenmediği durumlarda kullanılan bir ısıl işlem türüdür. İndüksiyon yüzey sertleştirmede, parça teknik resmine göre sertlik istenen bölgeler elektriksel manyetik alan ile hızlı bir şekilde sertleştirme sıcaklığına çıkarılır ve ani olarak soğutulurlar. Soğutma ortamı olarak genellikle su kullanılır. Bu sayede parçaların istenen bölgeleri sertleştirilirken diğer bölgeler ise yumuşak kalır.

Fiziksel buhar biriktirme.

Titanyum nitrür, substratın yüzey özelliklerini iyileştirmek için genellikle titanyum alaşımları, çelik, karbür ve alüminyum bileşenler üzerinde fiziksel buhar biriktirme (PVD) kaplaması olarak kullanılan son derece sert bir seramik malzemedir.

Sertleştirme, metallerin sertliğini artırmak için kullanılan bir metal işlemi türüdür. Bir metalin sertliği, metalin maruz kaldığı gerinim konumundaki tek eksenli akma stresiyle doğru orantılıdır. Sert bir metalin plastik deformasyona karşı direnci daha az sert bir metale göre daha yüksek olacaktır.

Nanokompozit, kendini oluşturan fazlardan birinin 100 nanometreden (nm) küçük bir, iki veya üç boyuta sahip olduğu kompozitlerdir. Diğer bir tanımı ise malzemeyi oluşturan farklı fazlar arasında nano ölçekli tekrar mesafelerine sahip yapıların bulunduğu çok fazlı katı kompozitlerdir.

Yumuşatma tavlaması, malzemelerin istenilen yapısal, mekanik ve fiziksel özelllikleri elde etmek, talaşlı imalat veya plastik şekil vermeyi kolaylaştırmak için belirli sıcaklıklara kadar ısıtılıp bu sıcaklıklarda bekletilip sonradan yavaşça soğutulması işlemine yumuşatma tavı denilmektedir.

Cam-seramikler (CS'ler), bir camın kristalleştirilmesiyle elde edilmektedir. Camların özellikleriyle kristallerin faydalarının birleşiminin sonucu olarak ortaya camdan daha verimli bir yapı çıkar. Cam-seramikler, uygun bileşimdeki camların ısıl işlem uygulanmasıyla oluşur. Bu nedenle daha düşük enerjiye sahip kristalli yapı oluşur. Kontrollü kristalizasyona tabi tutulduğunda oluşan ince taneli polikristal malzemeler cam- seramik malzemeler olarak adlandırılmaktadır. Holand ve Beall (2012) cam-seramik malzemeleri kimyasal bileşimlerine göre sınıflandırmaktadır. Bu sınıflandırma ; alkali ve toprak alkali silikatlar, alümino-silikatlar, florosilikatlar, silikofosfatlar, demir silikatlar ve fosfatları kapsamaktadır. Cam-seramiklerin bir başka sınıflandırması ise cam-seramikleri oksit ve oksit olmayan kategorilere ayırmaktadır.. Oksit cam seramikler, silikat, fosfat, borat ve GeO2 bazlı malzemeleri içermektedir.

Normalleştirme ısıl işlemi, demirli malzemelere uygulanan bir işlemdir. Normalleştirme ısıl işleminin amacı, mikroyapı' yı rafine ederek malzemenin mekanik özelliklerini geliştirmektir. Bu işlemde malzeme dönüşüm aralığının üzerinde östenit fazına ısıtılmaktadır ve ardından oda sıcaklığında durgun havada soğutulmaktadır. Normalleştirici ısıl işlem, yapısal düzensizlikleri dengelemektedir ve malzemeyi daha fazla çalışma için yumuşak hale getirmektedir. Dövme, bükme, çekiçleme gibi soğuk işleme işlemleri malzemeleri sertleştirmektedir ve daha az sünek hale getirmektedir. Aynı durum kaynaklı kısmın yakınındaki ısıdan etkilenen bölge (ITAB) için de geçerlidir. Normalize edici ısıl işlem, bu malzemenin sünekliğini ve yumuşaklığını yeniden kazandırmaktadır. Bu işlem aynı zamanda, istenen sertleşmeye tepkiyi iyileştirmek için herhangi bir sonraki yüzey sertleştirmeden önceki gibi kullanılmaktadır.

Metalurji biliminde faz terimi, fazın belirli bir kimyasal bileşime, farklı bir atomik bağ ve element düzenine sahip olduğu fiziksel olarak homojen bir madde durumunu belirtmek için kullanılmaktadır. Bir alaşım içinde aynı anda iki veya daha fazla farklı faz mevcut olabilmektedir. Bir alaşım içindeki her fazın kendine özgü fiziksel, mekanik, elektriksel ve elektrokimyasal özellikleri vardır. Bir alaşımda bulunan fazlar, alaşım bileşimine ve alaşımın maruz kaldığı ısıl işleme bağlıdır. Faz diyagramları, belirli bir sıcaklıkta tutulan belirli bir alaşımda bulunan fazların grafiksel temsilleridir. Faz diyagramları, belirli bir ısıl işleme tabi tutulmuş bir alaşımda meydana gelen faz değişikliklerini tahmin etmek için kullanılabilmektedir. Bu önemlidir çünkü bir metal bileşenin özellikleri metalde bulunan fazlara bağlıdır. Faz diyagramları, belirli bir bileşime sahip alaşımların seçimi ve belirli özellikler üretecek ısıl işlem prosedürlerinin tasarımı ve kontrolü için metalurji uzmanları tarafından kullanılmaktadır. Ayrıca kalite sorunlarını gidermek için kullanılırlar.

Borlama olarak adlandırılan, bor emdirme de denilen işlem, çok çeşitli demir, demir dışı, sermet malzemelere ve alaşımlara uygulanabilen termo-kimyasal bir yüzey sertleştirme işlemidir. İşlem, iyi temizlenmiş malzemenin 700 ila 1000 °C aralığında, tercihen 1 ila 12 saat süreyle, borlu bir katı toz, macun, sıvı veya gaz ile temas halinde ısıtılmasını içerir. Termokimyasal borlamadaki diğer gelişmeler, plazma borlama ve akışkan yataklı borlama gibi gaz borlama tekniklerini içerir.