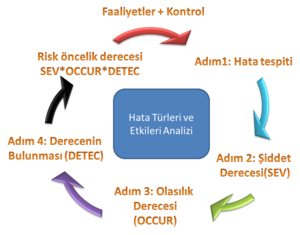

Hata türleri ve etkileri analizi

Hata türleri ve etkileri analizi; bir sistemin potansiyel hata türlerini analiz etmek için hataları olasılıklarına ve benzerliklerine göre sınıflandıran bir ürün geliştirme ve operasyon yönetim prosedürüdür. Başarılı bir hata türü analizi işi, benzer ürünlerin veya proseslerin geçmiş deneyimlerine dayanarak hata türlerinin tanımlanmasına yardımcı olur, bu hataların sistemden minimum kaynak kullanımı ve çabayla atılmasını sağlar ve bununla beraber geliştirme zamanını ve maliyetini düşürür. Genellikle üretim sektöründe ürünlerin çeşitli aşamalarında kullanılmakla beraber hizmet sektöründe de kullanım alanı artmıştır.

Temel

FMEA'nin temel fikri hatayı sonradan bulmak ve düzeltmek (hata yönetimi) yerine hataları erkenden tanıyarak tedbirli bir şekilde önlemek ve tasarım aşamasından itibaren hataların olası nedenlerinin değerlendirilmesidir. Böylece aksi halde üretim aşamasında çıkan kontrol ve hata maliyetlerden ve hatta müşteri maliyetlerinden (müşteri) kaçınılabilir ve toplam maliyetleri azaltılabilir. Sistematik bir yaklaşımla ve bu yaklaşımdan gelen bilgilerle ayrıca tasarım hatalarının yeni ürün ve süreçlerde tekrarlanması önlenir.

Bir sürecin, üretime hazır hale gelmesinin ardından veya üretime geçmiş bir proseste, önemli olan sürecin veya ürünün güvenilirliğini sağlamaktır. Güvenilirlik ürünlerin veya proseslerin önemli bir özelliğidir. Aynı zamanda müşteri tatminini sağlamakta etkisi çok fazla olan bir faktördür. Müşteriler kullandıkları ürünün hizmet süresinin uzun ve aynı zamanda sorunsuz bir proses olmasını istemektedirler. Bu nedenle ürünün veya sürecin güvenilirliğini sağlamak için atılacak adım, ortaya çıkabilecek olan hataların türlerini ve bunların ürün ya da sürece etkilerini belirleyebilecek bir risk analizinin yapılması ve kurulacak veya kurulmuş olan bir sürecin güvenilirliğinin kontrol altına alınmasıdır.[1]

Türleri

Tasarım FMEA

Potansiyel veya bilinen hata türlerini tanımlayan, ilk üretim gerçekleşmeden hataların tanımlanması ve düzeltici faaliyetlerin uygulanmasını sağlayan bir yöntemdir.[1]

Tasarım aşamasının başlarında sistemlerin, alt sistemlerin analizinde kullanılır. Tasarım hatalarından kaynaklanan, sistem fonksiyonları üzerindeki potansiyel hata türleri ile ilgilenir.[2]

Proses FMEA

Tasarım HTEA ve müşteri tarafından tanımlanmış olan kalite, güvenilirlik, maliyet ve verimlilik kriterlerini sağlamak için mühendislik çözümleri üretmeyi hedefleyen bir yöntemdir.[1] Süreç FMEA (veya P-FMEA) tasarım FMEA sonuçlarına dayalı üretim veya hizmet sürecinin zayıflıklarını ele alır.

Hizmet FMEA

Müşteri hizmetlerini geliştirmek amacıyla üretim, kalite güvence ve pazarlama koordinasyonu ile uygulanan bir yöntemdir.[1]

Software FMEA

Software FMEA üretilen program kodu ile aynı görevi gerçekleştirir.

Hardware FMEA

Hardware FMEA'nin hedefi donanım ve elektronik alanında riskleri analiz etmek, değerlendirmek ve önlem alarak kapatmaktır.

Sistem FMEA

Bütün donanımların ve tasarımın tamamlanmasının sonrasında üretim, kalite güvence gibi sistemlerin akışını en elverişli hale getirmek için kullanılan bir yöntemdir.[1] Sistem FMEA (veya S-FMEA) üstün bir sistemin alt sistemlerinin etkileşimlerini veya karmaşık bir sistemin çeşitli bileşenlerinin etkileşimini muayene etmektedir. Olası güvenlik açıklarının ve özellikle tek tek bileşenlerin etkileşiminden kaynaklanan ara yüzlerin belirlenmesini hedefler veya sistemin çevre ile etkileşimini inceler.

VDA 2007' den dolayı sistem, hardware, software ve tasarım FMEA'lar ürün FMEA'ya birleştirildiler.

Uygulama

FMEA uygularken ilk önce farklı şirket fonksiyonlarının çalışanlarından bir ekip kurulur (disiplinler arası takım). Bunlara özellikle dahil edilmesi gerekenler yapımcı, geliştirmeci, deneyci, üretim planlayan, üretim yürüten, kalite yöneticisi, vb. Analiz sürecinin kendisi daha sonra standart formların kullanımı ile (QS-9000) ya da ilgili yazılım ile resmi bir şekilde (VDA 4.2) yapılır.

FMEA'nin içerdikleri:

- Ele alınan sistemin sınırlanması,

- Ele alınan sistemin yapılandırılması,

- Yapısal elemanların fonksiyonlarının tanımları,

- Doğrudan yapısal elemanların fonksiyonlarından elde edilen potansiyel hataların nedenlerinin, hata türlerinin ve hata dizilerinin analizi (Örneğin, W-sorular[3] kullanarak)

• risk değerlendirmesi,

• öncelikli risklere önlem ve çözüm önerileri

• karar verilmiş tedbir ve keşif önlemlerinin izleyişi ve

• risk değerlendirilmesi

Hata yerleri bulunarak, türü belirleyerek, hata sırasını tarif edip sonra da hata sebepini belirleyerek potansiyel hatalar analiz edilir. Hataların olası nedenlerini belirleyebilmek için genellikle bir neden-sonuç diyagramı oluşturulur. Tespit edilen hatalardan elde edilen kanıtları önlem olarak başka hatları önlemek için kuallanmak mümkündür. Anlam (hata sırası, engl. Severity S), gerçekleşme ihtimali (hatanın nedeni, engl. Occurrence O) ve (hatayi veya sebepini, engl. Detection D) tespit etme orani gibi anahtar rakamlar risk değerlendirmenin temelini oluşturur. Rakamlar 1 ile 10 arasında tam sayılı değerlerdir ve derecelendirme kataloglar yardımıyla verilir.

Risk öncelik numarasını (RPN) hesaplayarak, risklerin sıralamasını oluşturmak için bir girişim yapılır. RPZ B-, A- ve E- değerlendirme rakamların (RPN = B * A * E) çarpılmasıyla oluşturulur ve bu nedenle 1 ile 1000 arasında değerler alabilir. Bir RPZnin aynı FMEA'nin başka bir RPZsi ile karşılaştırıldığında en azından daha iyi/kötü gibi bir ifade çikarması gerektirir.

Alınacak önlemler için öncelik elde etmek için, hataların önemin ve sırasının tahmini, RPZ'nin amacı sürekli sorgulanmaktadır. Ek veya alternatif olarak çalışmak için parametre (A * B) deneyleri de var.

Toyotada kullanılan FMEA yönteminde DRBFM anahtar rakamların tanımı hepten ihmal ediliyor. Önlemler sadece sağduyu ya da takım tartışmanın bir sonucu olarak tanımlaniyor.

Önlemler

Önlemlerin hedefleri

- Arızanın meydana gelme olasılığını azaltmak (örneğin gelişmiş bileşenlerinin yüklenmesi ile),

- Potansiyel hata keşfetme olasılığını, örneğin ek testler planlanlayarak, artırmak.

Risk değerlendirmesi artık sadece söz edilen RPZ tarafından mevcut FMEA içinde yer almaz, ama şu sırayla proses edilir:

En yüksek önceliklerin yüksek önemleri var (10), sonra önemin ve meydana gelme olasılığın çarpımına bakılıyor (B * A). Buna aynı zamanda teknik risk ya da kritiklik denir (Değerlendirme rakamları için belirlenen katalogların göz önünde tutulması gerekiyor, A = x bir alanı gösterir, hata oluşma ihtimali için sabit ppm rakamı göstermez).

Ancak o zaman RPZ kalan noktalar için öncelik tanır.

Değerlendirme

Disiplinler arası takımlar her noktayı "1"- "10" arası rakamlarla değerlendirir. Her zaman alt değerleme için yüksek değerleme ile modüle edilir. Daima yüksek değerlendirmeden düşük değerlendirmeye göre kademeler belirlenir.

- Meydana gelme olasılığı (Yüksek = „10“ten aza = „1“)

- Sebebin veya süreçte oluşan hatanın müşteriye teslim etmeden önceki keşfetme olasılığı (az = „10“dan yükseğe= „1“)

- Hata sırasının önemi veya yoğunluğu müşteri açısından değerlendirildiğinde (fazla = „10“ dan aza = „1“).

Burada FMEA'yı talep eden müşteri hem son kullanıcı hem de (şirket-içi) ara müşteri olabilir. Risk öncelik rakamları (RPN) önlem anlaşmasını sıralamak için geliştirme sürecinde kullanılabilir. RPZ tek başına potansiyel risklerin değerlendirilmesi için uygun değildir. Örneğin 120 değerinde bir RPZ çeşitli şekillerde oluşabilir A x B x D = 10 x 3 x 4 veya 5 x 8 x 3. B = 10 ve E = 4 ile oldukça kötü değere sahip olan değerin başka bir durumda anlamının B = 5 le ölçülen bir hata sırasında yüksek meydana gelme oranının(A = 8) olmasına karşı tespit oranı iyi (E = 3) olana karşı reddedilmelidir.

Tarihçe

Bu, modern imalat sisteminin yapısına uymamaktadır. Günümüzde tüketici malları üreten imalatçılar müşteri güvenliği ve memnuniyeti gibi yeni öncelikler belirlemişlerdir. 1988 yılında Uluslararası Standartlaştırma Örgütü iş yönetimi standartları üzerine ISO 9000 serisini ortaya çıkarmıştır. ISO 9000 standardının gerekleri işletmeleri, tüketicinin istekleri, gereksinimleri ve beklentileri doğrultusunda Kalite Yönetim Sistemleri geliştirmeye itmiştir. ISO 9000'in otomotiv sektöründeki karşılığı olan QS 9000, bu alanda faaliyet gösteren firmalar kalite sistemlerini standartlaştırma çabasına sokmuştur. Bunun için otomotiv sektöründeki firmalar, Hata Türü Etki Analizi'ni de içeren İleri Ürün Kalite Planlaması (Advanced Product Quality Planning - APQP) uygulamakta ve Kontrol Planı oluşturmaktadır.

Şubat 1993'te Otomotiv Endüstrisi Faaliyet Grubu (AIAG) ve Amerikan Kalite Kontrol Topluluğu (ASQC) endüstri çapında Hata Türü ve Etki Analizi standardı oluşturmuştur. Bu standart HTEA yapısı QS 9000 standardının geliştirilmesinde işbirliği yapan Chrysler, Ford ve General Motors şirketleri tarafından kabul edilmiştir ve desteklenmektedir.[1]

Norm ve Standartlar

FMEAXlar için kullanıldığı duruma göre çeşitli norm ve standartlar var. Genel kullanım normu “kayıp etki analizi” adı altında 1980'de DIN 25448 ile oluşturulmuştur. Bu norm 2006'da DIN EN 60812 olarak “Hata durum türü ve hata sonuç analizi” adı altında yenilenmiştir. Bunların yanı başında bir sürü duruma mahsus standartlar var.

Design Review Based on Failure Mode(DRBFM)

DRBFM Toyota tarafından FMEA'nin değişiklikler üzerinde yoğunlaşan yöntemiyle geliştirildi. DRBFM süreç geliştirme ve kalite süreçi arasındaki mesafeyi kaldırıp geliştirme mühendisini kalite süreçine doğrudan bağlayacaktır.

Hazard Analysis and Critical Control Points(HACCP)

Gıdalar HACCP (Tehlike Analizi ve Kritik Kontrol Noktaları) konseptine odaklı. Başlangıçta NASA bir satıcı ile birlikte, astronotların güvenliğini sağlamak için geliştirdiği HACCP şimdi ABD'de National Academy of Sciences ve UNO'dan Food and Agriculture Organization taraflarından tavsiye ediliyor. 2006 yılından bu yana Avrupa Birliği'nde, HACCP ticaret / üretim / gıda için zorunludur.

Failure Mode, Effects, and Criticality Analysis(FMECA)

FMECA FMEA'dan başarısızlık olasılığı, analiz, değerlendirme ve beklenen zarar konularında daha fazla gelişmiş. Ancak FMECA artik % 100 FMEA içinde yer aldığı için ayriyetten hazırlanması gerekmiyor.[4]

Failure Mode, Effects and Diagnostic Analysis(FMEDA)

FMEDA nicel güvenilirliklerini göre tüm elektronik bileşenleri (bir FMEA'nin sistematik hataların yanı sıra rastgele hatalarını)inceliyor. FMEDA aynı zamanda Safe Failure Fraction'u (SFF) değerlendirme boyutu olarak Functional Safety Management için IEC 61508'e göre belirliyor.

Kaynakça

- ^ a b c d e f Yılmaz, B. Selin (2000). "Hata Türü ve Etki Analizi" (PDF). Dokuz Eylül Üniversitesi Sosyal Bilimler Enstitüsü Dergisi. 2 (4). s. 136. Erişim tarihi: 29 Aralık 2011.[]

- ^ "Hata Türleri ve Analizi". 27 Aralık 2015 tarihinde kaynağından arşivlendi. Erişim tarihi: 29 Aralık 2011.

- ^ Thorsten Tietjen (2003). "FMEA-Praxis". Cilt 2. s. 53. 21 Ağustos 2011 tarihinde kaynağından arşivlendi. Erişim tarihi: 29 Aralık 2011.

- ^ "AIAG Potential Failure Mode and Effects Analysis Fourth Edition" (PDF). 2 Mart 2013 tarihinde kaynağından (PDF) arşivlendi. Erişim tarihi: 29 Aralık 2011.

Kaynakça

- DIN EN 60812: Analysetechniken für die Funktionsfähigkeit von Systemen – Verfahren für die Fehlzustandsart- und -auswirkungsanalyse (FMEA), November 2006

- QS-9000: FMEA – Fehler-Möglichkeits- und -Einfluss-Analyse, 3. Aufl. 10.2001, Carwin Ltd. (ersetzt: siehe AIAG)

- AIAG: Potential Failure Mode and Effects Analysis (FMEA), 4th Edition, June 2008, AIAG

- VDA: Sicherung der Qualität vor Serieneinsatz – System-FMEA, 1. Aufl. 1996, ISSN 0943-9412 (ersetzt durch 2. Auflage 2006)

- VDA: Sicherung der Qualität vor Serieneinsatz - Produkt- und Prozess-FMEA, 2. Auflage, 2006 (Loseblattsammlung)

- DGQ: Band 13–11 FMEA – Fehlermöglichkeits- und Einflussanalyse, 3. Aufl. 2004, ISBN 3-410-32962-5

- Dieter H. Müller, Thorsten Tietjen: FMEA-Praxis, 2. Aufl. 2003, ISBN 3-446-22322-3

- Otto Eberhard, Gefährdungsanalyse mit FMEA, 2003, ISBN 3-8169-2061-6

- Martin Werdich, FMEA - Einführung und Moderation, 2011, ISBN 978-3834814333

Dış bağlantılar

- http://www.riedel-doku.de/images/download/FMEA_Methode.pdf 4 Mart 2016 tarihinde Wayback Machine sitesinde arşivlendi. (PDF-Datei; 1,64 MB)

- http://www.fmeainfocentre.com/10 Aralık 2019 tarihinde Wayback Machine sitesinde arşivlendi.