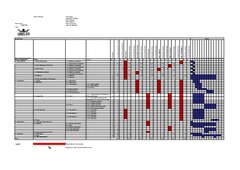

Gantt çizelgesi

Gantt çizelgesi, Henry Gantt tarafından tasarlanan, iş yönetiminde planlılığı sağlamaya yönelik grafik tasarımıdır. Gantt çizelgeleri, yükleme ve planlamada yararlı olan görsel yardımcılardır. Grafikler, iş merkezleri ve işgücü gibi kaynakların kullanımını göstermektedir.[1] Yüklemede kullanıldığında, Gantt çizelgeleri çeşitli bölümlerin, makinelerin veya tesislerin yükleme ve boşta kalma sürelerini göstermektedir. Yöneticinin hangi ayarlamaların uygun olduğunu bilmesi için sistemdeki ilgili iş yüklerini görüntülemekle yükümlüdür. Örneğin, bir iş merkezi aşırı yüklendiğinde, iş gücünü artırmak için düşük yüklü bir merkezden çalışanlar geçici olarak transfer edilebilmektedir. Veya bekleyen işler farklı iş merkezlerinde işlenebilirse, yüksek yüklü merkezlerdeki bazı işler düşük yüklü merkezlere aktarılabilmektedir.[2] Çok yönlü ekipman da merkezler arasında transfer edilebilmektedir. Gantt yük çizelgesinin önemli bir sınırlaması vardır: beklenmedik arızalar veya bir işin yeniden işlenmesini gerektiren insan hataları gibi üretim değişkenliğini hesaba katmaz. Sonuç olarak, yeni işleri ve revize edilmiş zaman tahminlerini hesaba katmak için çizelge de düzenli olarak güncellenmelidir.[3] Devam eden işleri izlemek için bir Gantt zaman çizelgesi grafiği kullanılmaktadır. Ayrıca proje zamanlaması için de kullanılmaktadır. Hangi işlerin programa uygun olduğunu ve hangilerinin programın ilerisinde veya gerisinde olduğunu göstermektedir. Uygulamada, grafiğin birçok versiyonu bulunmaktadır.

İşlevleri ve yapısı

Gantt birçok farklı çizelge oluşturmuştur.[4] O çizelgelerini öyle tasarladı ki ustabaşları veya diğer idareciler çabukça; üretimin program dahilinde, programın ilerisinde veya programın arkasında olup olmadığı bilebilir duruma gelmiştir. Bugün modern tasarım yazılımları bile bu önemli işlevi içermektedir.

Gantt (1903) dengeyi iki şekilde açıklar:[5]

- "insanın kaydı", her işçinin ne yapması gerektiğini ve yapılan verileri göstermektedir.

- "günlük çalışma dengesi", yapılan çalışmanın miktarını ve yapılması gereken ortalamayı göstermektedir.

Gantt, tamamlanması birçok günü gerektirecek olan emirlerden örneklem uzay oluşturmaktadır. Günlük dengeyi, her gün boyunca sıralamaktadır. Her parça veya her çalışma için sütunlar oluşturmaktadır. Her sütunun üstünde ihtiyaç duyulup duyulmadığı tespit edilmektedir. Uygun hücrelere girilen miktar parçalarının sayısı, her gün verilenmektedir ve o parça için toplamsal veriler hesaplanmaktadır. Ağırlıklı yatay çizgiler emrin yapılmakta olduğu tarihi ve zamanı göstermektedir. Gantt'a göre, grafiksel günlük denge, "İşi programlamak ve kaydetmenin bir metodu"dur. Bunu 1903'teki makalesinde hem anlatır hem de tanımlar:

- "Üretim kartları" her gün işin ne kadarının yapıldığını gösterir ve operatörlerin çalışmasını veriler.

1916'da yayınladığı "Çalışma, Ücret ve Kârlılık" adlı kitabında[6] Gantt özellikle çalışma çevresini tartışmaya açmıştır. O yöneticinin her gün belli normlarının olması gerektiğini ve bunları çalışanlara tavizsiz yaptırması gerektiğini düşünür. Daha fazlası, birlikte çalışılan ortamlarda kişisel etkileşimlerden kaçınmasını öğütler. Bununla birlikte, planlı ofis çalışmalarıyla her sorunun çözülemeyeceğini de belirtir.

1919'daki "Organizing for Work" adlı kitabında[7] Gantt iki ilkeden bahseder:

- bir, etkinlik miktarı zamana bağlı olarak ölçülür;

- iki, çizelge alanları etkinlik miktarını temsil eder, bu miktarın zamana bağlı olarak yapılandırılması önerilir.

Gantt program çizelgesi yılın her ayını gösterir, ince yatay çizgiler kullanır, parçaları ay boyunca üretim sırasıyla numaralanır. Ek olarak, kalın yatay çizgiler yıllık üretim maddelerini göstermektedir. Her bir sıra iş amirinin emirlerine karşılık gelir ve bu sıralar bir ay boyunca teslim edilen malları gösterir. Bu sisteme en uygun dizim, Gantt'ın oluşturduğu çizelgedir. Bu çizelgede makine çizelgeleme yüksek bir düzeydedir.

Yine Gantt'a ait olan makine kayıt çizelgesi ve işçi kayıt çizelgesi de Gantt çizelgesiyle oldukça benzerdir, ancak bunlar her gün için hem fiili çalışma süresini hem de haftalık toplu çalışma zamanı göstermektedir. Grafiğin her bir satırı tek bir makine veya operatöre karşılık gelmektedir. Bu çizelgeler işçi görevlerini göstermeyebilmektedir.

Üretim programlarının görünürlüğünü artırmak için süreçlerin bağımlılığını gösteren bir gösterim yöntemi 1896 yılında Karol Adamiecki tarafından tasarlanmıştır. Bu 1903'teki Gantt'ın tanımlamalarına benzerdi. Ancak Adamiecki buluşlarını bilindik batı dillerinde yayımlamadı; dolayısıyla Gantt'ın yöntemleri daha popüler olmuştur. Gantt, 1910-1915 yıllarında çalışmalarını daha da geliştirmiştir. Bu kuramlar Gantt'a atfedilmiştir. Ufak değişikliklere uğramış Adamiecki'nin çizelgeleri bugün yaygın olarak Gantt çizelgeleri olarak bilinir.[8][9]

Proje çizelgesi

Proje çizelgeleme, tüm proje faaliyetlerine zaman ayırmayı ve sıralamayı içermektedir. Bu aşamada yöneticiler, her bir faaliyetin ne kadar süreceğine karar vermektedir. Ayrıca üretimin her aşamasında ihtiyaç duyulan kaynakları hesaplamaktadır.[10] Yöneticiler aynı zamanda beceri türüne (örneğin yönetim, mühendislik veya beton dökme) ve malzeme ihtiyaçlarına göre personel ihtiyaçları için ayrı programlar çizebilmektedir. Popüler bir proje çizelgeleme yaklaşımı Gantt çizelgesidir. Gantt çizelgeleri, yöneticilere (1) faaliyetlerin planlandığından, (2) performans sırasının belgelendiğinden, (3) faaliyet süresi tahminlerinin kaydedildiğinden ve (4) genel proje süresinin geliştirildiğinden emin olmalarına yardımcı olan düşük maliyetli araçlardır.[11] Şekil 3.4'ün gösterdiği gibi, Gantt çizelgelerinin anlaşılması kolaydır. Ancak Gantt şemaları, faaliyetler ve kaynaklar arasındaki karşılıklı ilişkileri yeterince göstermez. Kısaca yaygın olarak kullanılan iki ağ tekniği olan PERT ve CPM, öncelik ilişkilerini ve faaliyetlerin karşılıklı bağımlılığını dikkate alma yeteneğine sahiptir. Planlaması neredeyse her zaman bilgisayarlı olan karmaşık projelerde, PERT ve CPM bu nedenle daha basit Gantt çizelgelerine göre bir avantaja sahiptir.[12] Yine de devasa projelerde bile Gantt çizelgeleri proje durumunun özeti olarak kullanılabilmektedir ve diğer ağ yaklaşımlarını tamamlayabilmektedir. Özetlemek gerekirse, bir proje yöneticisinin yaklaşımı ne olursa olsun, proje çizelgeleme birkaç amaca hizmet eder:[13]

- Her aktivitenin diğerleriyle ve tüm projeyle ilişkisini gösterir.[14]

- Faaliyetler arasındaki öncelik ilişkilerini tanımlar.

- Her bir faaliyet için gerçekçi zaman ve maliyet tahminlerinin belirlenmesini teşvik eder.

- Projedeki kritik darboğazları belirleyerek insan, para ve malzeme kaynaklarının daha iyi kullanılmasına yardımcı olur.

Avantajlar ve sınırlamalar

Gantt şeması, bir proje çalışması döküm yapısının aşamalarını ve faaliyetlerini temsil etmek için yaygın bir teknik haline gelmiştir.[15] Böylece tüm dünyada geniş bir izleyici kitlesi tarafından anlaşılabilmektedir. Gantt şeması tasarımını proje tasarımı ile eşitleyenlerin yaptığı yaygın bir hata, program aktivitelerini tanımlarken aynı zamanda proje iş kırılım yapısını da tanımlamaya çalışmalarıdır. Bu uygulama %100 Kuralını takip etmeyi çok zorlaştırır, daha sonra proje takvimi tasarlanabilmektedir.[16]

Bir Gantt şeması, tek bir sayfaya veya ekrana sığan küçük projeler için yararlı ve değerli olsa da, yaklaşık 30'dan fazla aktivite içeren projeler için oldukça hantal hale gelebilmektedir.[17] Daha büyük gantt şeması çoğu bilgisayar ekranı için uygun olmayabilmektedir. İlgili bir eleştiri, Gantt şemasının birim ekran alanı başına nispeten az bilgi iletmesidir.[18] Yani projeler genellikle bir Gantt şemasıyla etkili bir şekilde iletilebileceğinden çok daha karmaşıktır.

Gantt şeması projedeki üçlü kısıtlamaların (maliyet, zaman ve kapsam) yalnızca bir kısmını temsil etmektedir.[19] Çünkü bunlar öncelikle zamanlama yönetimine odaklanmaktadır. Ayrıca, Gantt çizelgeleri bir projenin boyutunu veya iş öğelerinin göreceli boyutunu temsil etmez, bu nedenle bir zaman çizelgesinin gerisindeki koşulun büyüklüğü kolayca yanlış iletilebilmektedir.[20] İki proje zamanlamanın aynı gün gerisindeyse, daha büyük projenin kaynak kullanımı üzerinde daha büyük bir etkisi vardır, ancak Gantt bu farkı temsil etmez.[21] Proje yönetimi yazılımı, faaliyetler arasındaki satırlar olarak zamanlama bağımlılıklarını gösterebilse de, çok sayıda bağımlılığın görüntülenmesi, karmaşık veya okunamayan bir çizelgeye neden olabilmektedir. Gantt şemasının yatay çubukları sabit bir yüksekliğe sahip olduğundan, bir projenin zaman aşamalı iş yükünü (kaynak gereksinimleri) yanlış temsil edebilmektedirler ve bu da özellikle büyük projelerde kafa karışıklığına neden olabilmektedir.

Burada gösterilen örnekte, E ve G Faaliyetleri aynı boyutta görünmektedir, ancak gerçekte bunlar farklı büyüklük derecelerinde olabilmektedir. İlgili bir eleştiri, bir Gantt şemasının tüm etkinliklerinin planlı iş yükünü sabit olarak göstermesidir. Uygulamada, birçok aktivite (özellikle özet, öğeler) önden veya arkadan yüklenmiş iş planlarına sahiptir. Bu nedenle tam yüzde gölgelemeli bir Gantt şeması, gerçek zamanlama performans durumunu gerçekten yanlış iletebilmektedir.[22]

Kaynakça

- ^ Baker, Kenneth R. (1 Ocak 2009). Principles of sequencing and scheduling. Dan Trietsch. Hoboken, N.J.: John Wiley. ISBN 978-0-470-45179-3. OCLC 412767804.

- ^ Chapman, Stephen N. (1 Ocak 2006). The fundamentals of production planning and control. Upper Saddle River, NJ: Pearson/Prentice Hall. ISBN 0-13-017615-X. OCLC 57452771.

- ^ Heizer, Jay (1 Ocak 2020). Operations management : sustainability and supply chain management. Thireenth edition. Barry Render, Chuck Munson. Boston. ISBN 978-0-13-517362-6. OCLC 945563676. 15 Aralık 2019 tarihinde kaynağından arşivlendi. Erişim tarihi: 3 Temmuz 2021.

- ^ Gantt çizelgesinin aslının Herrmann'a ait olduğu tartışmaları (2005): Herrmann, Jeffrey W., History of Decision-Making Tools for Production Scheduling, Proceedings of the 2005 Multidisciplinary Conference on Scheduling: Theory and Applications, New York, Temmuz 18-21, 2005.

- ^ Gantt, Henry L., Üretimde çizgesel günlük denge, Amerika Makina Mühendisleri Derneği Tutanakları, Cilt XXIV, sayfa 1322-1336, 1903.

- ^ Gantt, Henry L., Work, Wages, and Profits, (Çalışma, Ücret ve Kârlılık) ikinci baskı, Engineering Magazine Co., New York, 1916. Easton, Maryland, 1973.

- ^ Gantt, Henry L., Organizing for Work, Harcourt, Brace, and Howe, New York, 1919. Reprinted by Hive Publishing Company, Easton, Maryland, 1973.

- ^ Gerard Blokdijk, Project Management 100 Success Secrets, Lulu.com, 2007, ISBN 0-9804599-0-7, Google Yazdırma, p.76 9 Haziran 2013 tarihinde Wayback Machine sitesinde arşivlendi.

- ^ Peter W. G. Morris, The Management of Projects, Thomas Telford, 1994, ISBN 0-7277-2593-9, Google Yazdırma, p.18 10 Haziran 2013 tarihinde Wayback Machine sitesinde arşivlendi.

- ^ Veeraraghavan, Senthil; Vaidyanathan, Ramnath (1 Ocak 2012). "Measuring Seat Value in Stadiums and Theaters: Measuring Seat Value in Stadiums and Theaters". Production and Operations Management (İngilizce). 21 (1): 49-68. doi:10.1111/j.1937-5956.2011.01249.x.

- ^ Allen, Abigail (1 Aralık 2011). "Technology meets challenges,but training ensures success". Nursing Management (İngilizce). 42 (12): 35-36. doi:10.1097/01.NUMA.0000407581.53397.b2. ISSN 0744-6314.

- ^ Wiers, Vincent C. S. (1 Ocak 2001). "Finite capacity scheduling: management, selection, and implementation. Gerhard Plenert and Bill Kirchmier, Oliver Wight Manufacturing Publications (Wiley). ISBN 0-471-35264-0". Journal of Scheduling (İngilizce). 4 (1): 68-70. doi:10.1002/1099-1425(200101/02)4:1<68::AID-JOS63>3.0.CO;2-6. ISSN 1099-1425. 9 Temmuz 2021 tarihinde kaynağından arşivlendi. Erişim tarihi: 3 Temmuz 2021.

- ^ Pinedo, Michael (1 Ocak 2002). Scheduling : theory, algorithms, and systems. 2nd ed. Upper Saddle, N.J.: Prentice Hall. ISBN 0-13-028138-7. OCLC 48684203.

- ^ Walters, John R. (1 Haziran 1995). "Heuristic Scheduling Svsteins. By THOMAS E. MORTON and DAVID W. PENTICO (Wiley, 1993) [Pp.695] Price: £66". International Journal of Production Research (İngilizce). 33 (6): 1787-1788. doi:10.1080/00207549508930245. ISSN 0020-7543.

- ^ Edge, Engineers. "Gantt Chart Review". www.engineersedge.com. 20 Eylül 2013 tarihinde kaynağından arşivlendi. Erişim tarihi: 3 Temmuz 2021.

- ^ Render, Barry (1 Ocak 2012). Quantitative analysis for management. 11th ed. Ralph M. Stair, Michael E. Hanna. Upper Saddle River, N.J.: Pearson Prentice Hall. ISBN 978-0-13-214911-2. OCLC 694679177.

- ^ Wang, Rowan; Jouini, Oualid; Benjaafar, Saif (1 Temmuz 2014). "Service Systems with Finite and Heterogeneous Customer Arrivals". Manufacturing & Service Operations Management (İngilizce). 16 (3): 365-380. doi:10.1287/msom.2014.0481. ISSN 1523-4614.

- ^ Production Scheduling. 1., Auflage. Pierre Lopez, François Roubellat. New York, NY. 1 Ocak 2013. ISBN 978-1-118-62402-9. OCLC 899157831.

- ^ Farmer, Adam; Smith, Jeffrey S.; Miller, Luke T. (1 Nisan 2007). "Scheduling Umpire Crews for Professional Tennis Tournaments". Interfaces (İngilizce). 37 (2): 187-196. doi:10.1287/inte.1060.0259. ISSN 0092-2102.

- ^ Akçay, Yalçιn; Balakrishnan, Anant; Xu, Susan H. (13 Ekim 2009). "Dynamic Assignment of Flexible Service Resources: Dynamic Assignment of Flexible Service Resources". Production and Operations Management (İngilizce). 19 (3): 279-304. doi:10.1111/j.1937-5956.2009.01095.x.

- ^ Deng, Honghui; Wang, Qiwen; Leong, G. Keong; Sun, Sherry X. (1 Kasım 2008). "The Usage of Opportunity Cost to Maximize Performance in Revenue Management*". Decision Sciences (İngilizce). 39 (4): 737-758. doi:10.1111/j.1540-5915.2008.00210.x.

- ^ Cayirli, Tugba; Veral, Emre (5 Ocak 2009). "OUTPATIENT SCHEDULING IN HEALTH CARE: A REVIEW OF LITERATURE". Production and Operations Management (İngilizce). 12 (4): 519-549. doi:10.1111/j.1937-5956.2003.tb00218.x.