Seramik iyonik veya kovalent bağlara sahip metal ve metal olmayan inorganik bileşik içeren katı bir malzemedir. Yaygın kullanım örnekleri çanak-çömlek, porselen ve tuğladır.

Refrakter malzemeler, ateşe dayanıklı malzemeler olarak tanımlanır. Refrakter malzemeler 538 °C üzerindeki sıcaklıklarda uzun süre kullanılabilir. Başta endüstrinin temel izolasyon malzemesi olan ateş tuğlaları olmak üzere, camlar, mutfak eşyası gibi büyük bir malzeme grubunu oluşturur. Bunlar metalik malzemelerin pahalı olduğu veya kullanılmadığı yerlerde tercih edilir.

Cam ya da sırça, saydam veya yarı saydam, genellikle sert, kırılgan olan ve sıvıların muhafazasına imkân veren, inorganik amorf yapıda katı bir malzeme. Antik çağlardan beri gerek inşaat malzemesi, gerekse süs eşyası olarak camdan faydalanılmaktadır. Günümüzde hâlen basit araç gereçlerden iletişime ve uzay teknolojilerine kadar çok yaygın bir kullanım alanı vardır. Örneğin pencere camları, cam ambalaj, ayna, lamba, sofra takımı ve optiklerde yaygın pratik, teknolojik ve dekoratif kullanıma sahiptir.

Plastik enjeksiyon, temelde kapalı bir kalıbın içine plastik malzemenin eriyik sıcaklığının üstündeki bir sıcaklık aralığında yüksek hızda yolluk girişinden kalıp gözüne hızlı bir şekilde enjekte edilmesi sonrası, ütüleme fazı ve tutma fazı ile parçanın boyut ve görsel toleranslarının kabul edilebilir seviyeye getirdikten sonra plastiğin kalıptan çıkma sıcaklığının altına getirilerek kalıptan çıkarılması prensibine dayanan bir plastik parça imalat yöntemidir. Seri üretime uygun olması sebebiyle, birçok sektörde oldukça fazla kullanılan bir üretim yöntemidir. Bu metot ile en küçük komponentlerden, otomotiv, savunma sanayi ürünlerine kadar çok çeşitli ebat ve kategorilerde plastik parçalar imal edilebilir.

Kurşun (Pb) atom numarası 82, atom kütlesi 207,19 olan mavi-gümüş rengi karışımı bir elementtir. 327,5 °C'ta erir ve 1740 °C'ta kaynar. Doğada, kütle numaraları 208, 206, 207 ve 204 olmak üzere 4 kararlı izotopu vardır.

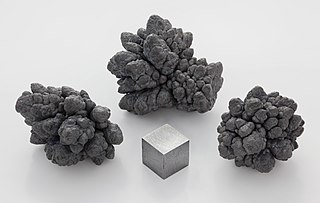

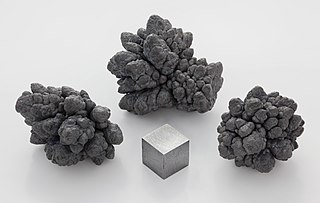

Alaşımlı çelik, mekanik özelliklerini geliştirmek için ağırlıkça % 1.0 ila % 50 arasında toplam miktarlarda çeşitli elementlerle alaşımlanan çeliktir.

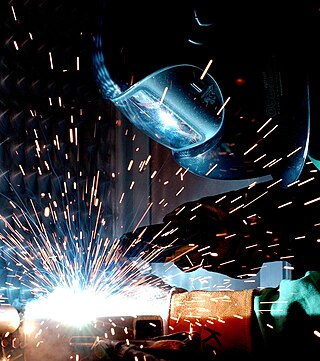

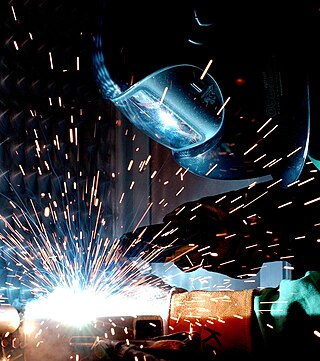

Kaynak, malzemeleri, genellikle metalleri veya termoplastikleri, esas olarak parçaları birbirine eritmek ve soğumalarını sağlamak için yüksek sıcaklık kullanarak birleştiren bir üretim sürecidir ve füzyona neden olur. Yaygın alternatif yöntemler arasında, ısı olmadan bağlanan malzemeleri eritmek için kimyasallar kullanan çözücü kaynak (termoplastikler) ve basınç, soğuk kaynak ve difüzyon bağlama gibi erimeden bağlanan katı hal kaynak işlemleri vardır.

İmal usulleri, İmalat konusunda teorik bilgiler verilerek, üretim tekniklerinin uygulandığı ve örneklerle anlatıldığı bir mühendislik dersidir. Dersin kapsamında kaynak yöntemi de incelenmektedir.

Basınçlı döküm, erimiş metalin yüksek basınç altında kalıp boşluğuna basınç altında basılmasıyla ifade edilen metal döküm işlemidir. Kalıp boşluğu, şekillendirilmiş ve enjeksiyon işleminde enjeksiyon kalıbına benzer çalışan iki sertleştirilmiş takım çeliğinden kalıp yarımı kullanılarak yapılır. Çoğu basınçlı döküm demir dışı metallerden, özellikle çinko, bakır, alüminyum, magnezyum, kurşun, kalay ve kalay esaslı alaşımlardan yapılır. Dökülen metalin türüne bağlı olarak sıcak veya soğuk kamaralı makineler kullanılır.

Metal enjeksiyon veya Basınçlı döküm erimiş metalin yüksek basınç altında kalıp boşluğu içine basılmasıyla yapılan bir metal döküm işlemidir. Kalıp boşluğu, şekillendirilmiş ve işlem sırasında bir enjeksiyon kalıbı ile benzer şekilde işlenmiş iki sertleştirilmiş takım çeliği kalıp kullanılarak oluşturulur. Çoğu basınçlı döküm, demir dışı metalden özellikle çinko, bakır, alüminyum, magnezyum, kurşun, kalay ve kalay bazlı alaşımlarla yapılır. Kullanılan metalin türüne bağlı olarak sıcak kamaralı makine veya soğuk kamaralı makine kullanılır.

Sıfır altı işlem ya da kriyojenik işlem, yüksek aşınmaya maruz kalan takımlarda aşınma direncini artırma amaçlı uygulanan modifiye edilmiş bir soğutma işlemidir. Takım çeliklerine uygulanan geleneksel sertleştirme yöntemlerinde çelik östenitleme işleminin ardından çelik cinsine bağlı olarak çeşitli soğutma ortamlarında minimum mümkün sıcaklık olan oda sıcaklığına kadar soğutulur ve martenzitik yapı elde edilir. Yüksek alaşımlı çeliklerde ise sertleşmeyi sağlayan martenzitik dönüşüm belirli bir sıcaklıkta (150-3000 C) başlar ve oda sıcaklığında sona ermez.

Hızlı prototipleme, bilgisayarda hazırlanan üç boyutlu CAD çizimlerinden direkt olarak elle tutulur fiziksel modeller elde etmemizi sağlayan imalat teknolojisidir. Hızlı prototipleme cihazları vasıtasıyla bilgisayarda çizimi yapılmış her türlü ürünün birebir modelini saatler içerisinde elde etme imkânı doğmuştur. Hızlı prototipleme cihazları kendi içerisinde farklılıklar göstermekle beraber prensipleri aynıdır. Bu yöntemde fiziksel modeller tabandan başlayarak katman katman yüzeylerin üst üste eklenmesiyle oluşturulur..

Talaşlı imalat önceden dizaynı ve konstrüksiyonu yapılan, imalat süreci belirlenen makine elemanının, imalat sürecine uygun talaşlı imalat tezgâhlarında, belirlenmiş kesici takımlar marifetiyle kesme operasyonuna tabi tutularak şekillendirilmesini kapsayan imalat yöntemidir. Talaşlı imalat, kesici takım ve/veya iş parçasının birbirlerine göre izafi hareketi ile iş parçası üzerinde, gerilim oluşturarak gerçekleştirilir.

Silikon kalıplama, kalıp malzemesi olarak silikonun kullanıldığı, kalıplarının döküm yöntemiyle imal edildiği bir üretim yöntemidir. 1970'li yıllardan bu yana düşük adetli seri üretim ve model kopyalama amacıyla kullanılmaktadır. Çok hızlı bir şekilde kalıp üretimi gerçekleştiğinden test amaçlı prototip imalat yöntemi olarak da kullanılmaktadır.

Vakum haznesi, içindeki havanın vakum pompası ile boşaltıldığı, bükülmeyen bir kutudur. Hazne içerisinde düşük basınç ortamı sonucunda, genellikle vakum olarak ifade edilmektedir. Vakum ortamı araştırmacılar için fiziksel deneyler ya da dış uzayda çalışması istenen cihazların mekanik testleri veya vakum kurutma ya da vakum kaplama işlemleri için uygun ortam sağlar. Hazneler tipik olarak, kullanılan malzemenin geçirgenlik, direnç, frekans ve duvar kalınlığına bağlı olarak dış manyetik alanlara karşı koruma olup olmamasına göre metallerden yapılmaktadır. Yalnızca bazı metaller vakum kullanımı için uygundur. Hazneler, genellikle çoklu bağlantı yapısına sahip, vakum flanşları ile kaplı olup haznenin duvarlarına aygıt ve pencere takılabilir olmasına izin verir. Düşük-Orta Vakum uygulamarında elastomer contalar ile mühürlüdür. Daha Yüksek Vakum Uygulamalarında, Bakır conta kesilip Flanş üzerinde civatalanmışken flanşların üzerlerine sertleştirilmiş çelik bıçaklar kaynaklanır.

Metal işleme kullanışlı nesneler, parçalar, montajlar ve büyük ölçekli yapılar oluşturmak için metalleri şekillendirme sürecidir. Kelime olarak, devasa gemiler, binalar ve köprü'lerden hassas motor parçalarına ve narin mücevher'lere kadar her ölçekte nesne üretmek için çok çeşitli süreçleri, becerileri ve araçları kapsar.

Ekstrüzyon, enine kesitsel bir profil nesneleri oluşturmak için kullanılan bir süreçtir. Bir malzeme, arzu edilen bir kesitin bir kalıbı boyunca itilir. Basma gerilmeleri ile malzemenin sıkıştırılması ve bir kalıptan o kalıbın şeklini alarak akmaya zorlanması ile gerçekleştirilen şekillendirme işlemidir. Bu sürecin diğer imalat süreçleri üzerindeki iki ana avantajı, çok karmaşık enine kesit oluşturma yeteneği ve basınçlı ve kayma gerilmeleri ile karşılaşan materyallerin kırılgan olmasıdır.

Döküm, metal işçiliği ve mücevher yapımında, sıvı bir metalin amaçlanan şeklin negatif bir izlenimini içeren bir kalıba döküldüğü ve metalurji ve malzeme mühendisliğinin doğrudan iş kolu olan oldukça önemli bir prosestir. Metal, havşa adı verilen içi boş bir kanaldan kalıba dökülür. Daha sonra metal ve kalıp soğutulur ve metal kısım (döküm) çıkarılır. Döküm genellikle diğer yöntemlerle yapılması zor veya ekonomik olmayan karmaşık geometriler üretmek için kullanılır.

Şişirmeli kalıplama içi boş plastik parçaların yapımı ve birleştirilmesi için kullanılan bir üretim sürecidir. Cam şişeler veya diğer içi boş şekiller yapmak için de bu işlem kullanılır.

Değerli metallerin ayrıştırılması değerli metalleri içeren maddeleri ayırmak için kullanılan kapsayıcı bir terimdir. Değerli metaller örneğin kullanılmış katalizörlerden, elektronik devrelerden, cevherlerden veya alaşımlardan çıkarılır. Değerli metal ayırma pahalı ve zaman alan bir işlemdir.