Broşlama

Birbiri ardına sıralanmış dişlerden oluşan bir kesici takım ile yapılan talaş kaldırma işlemine broşlama (tığ çekme ) denir. Broşlama, doğrusal ve döner broşlama olmak üzere temelde ikiye ayrılır. Daha yaygın bir işlem olan doğrusal broşlamada, broş, istenen geometriyi oluşturmak için yüzeye doğrusal bir şekilde hareket ettirilir. Broşlama tezgahlarında kullanılan doğrusal broşlar genellikle "broş" kısaltması ile anılır. Döner broşlamada eksenel simetriyi sağlamak amacı ile, broş döndürülür ve iş parçasına doğru preslenir. Döner broşlar genellikle torna tezgahlarında kullanılır. Hem döner, hem de doğrusal broşlamada, kesme işlemi broşun tek bir kez iş parçası içinden geçmesi ile sağlanır.

Broşlama yöntemi, hassas imalatın gerekli olduğu karmaşık geometrileri oluşturmak için kullanılır. Genel olarak broşlama yöntemi, dairesel ya da dairesel olmayan deliklerin işlenmesinde, şaft dişi ve kama yatağı yapımında kullanılır. Broşlamaya özgü iş parçaları genellikle, küçük - orta ölçekli dökümler, dövme işleri, torna parçaları ve damgalama parçalarıdır. Broşlar maliyetli olmalarına rağmen, yüksek sayıda üretimi gerektirecek durumlarda diğer imalat yöntemlerine göre avantajlıdır.[1]

Broş takımları görünüş olarak testereyi andırmaktadır, fakat, broşlarda diş yüksekliği kesici takım boyunca artmaktadır. Broşlar üç farklı bölümden oluşur. Birinci bölüm iş parçasının kaba işlemesini sağlar. İkinci bölüm yarı - mamulü oluşturur. Üçüncü bölüm ise yüzey kalitesini istenen ölçüye getirir ve son ürünü oluşturur. Broşlama esnasında, iş parçası sabit tutulup, ilerleme tığ üzerinden sağlandığı için, broşlama işlemi geleneksel olmayan bir üretim tekniği olarak sınıflandırılır. İşlenen yüzeyin profili, her zaman kullanılan tığın profilinin karşılığıdır. Talaş boyunu ve talaş miktarını, diş yüksekliğindeki artış miktarı (RPT ) belirler. Kullanılan tığ, iş paraçasına doğru hareket ettirilebileceği gibi, tığ sabit tutulurken, iş parçası da tığa doğru hareket ettirilebilir. Tığ çekme işlemi, karmaşık bir tezgah hareketi ya da üst seviye bir işçilik gerektirmez, çünkü üretim gereksinimlerinin tümü tığ geometrisi ile sağlanır.[2]

Tarihçe

Makara ve dişlilerin, kama yataklarını oluşturmak için, broşlama 1850'li yılların başında ilk kez imalatta bir yöntem olarak kullanılmıştır. Birinci dünya savaşından sonra, broşlama işlemi, silah namlularına yiv açmak amacı ile kullanılmıştır. Broş tezgahlarında ve aşındırma ile şekil verme yöntemlerindeki gelişmeler sonucunda 1920'li ve 30'lu yıllarda broşlama masrafları azaltıldı ve töleranslar daha tutarlı hale getirildi.[3]

İmalat Süreci

İmalat süreci uygulanacak olan broşlama yöntemine göre değişiklik gösterir. Yüzey broşlama çok kolaydır çünkü ya iş parçası sabit duran yüzey broşuna doğru hareket ettirilir ya da broş, sabit tutulan iş parçasına doğru hareket ettirilir.

İç broşlama yüzey broşlamaya göre daha karışık bir işlemdir. İmalat süreci, iş parçasının, özel olarak tasarlanmış bir tutma aparatına bağlanması ile başlar. Bu tarz tezgahlarda, broşu (tığı ) gerektiğinde kaldırmak ya da çekmek amacı ile yükseltici ve çekici adı ile anılan iki önemli kısım vardır. Broş tezgahının yükselticisi (asansörü ), tığı ilk aşamada tutucu aparatın üzerinde konumlandırır ve parça bağlandıktan sonra tığı bağlanan parçaya doğru hareket ettirir. Tığın bir kısmı parçanın içerisinden geçtikten sonra, broş makinesinin çekici olarak anılan kısmına ulaşır ve tığın ucu çekici tarafından yakalanır. Bu aşamadan sonra yükseltici tığı serbest bırakır ve çekici ise iş parçası boyunca tığı tamamen aşağıya çeker. Hareket tamamlandığında, ürün broş tezgahından alınır ve tığ tekrar ilk konumu olan yükselticiye döndürülür.[4] Tığ genellikle doğrusal hareket ettirilir, fakat tığın döndürüldüğü durumlarda mevcuttur. Örneğin; şaftlara diş açılırken ya da tüfeklere yiv çekilirken tığ döndürülür.[5]

Broş tezgahlarında kesme sıvıları kullanılır ve bunun temelde üç sebebi vardır.

- İşlenecek olan parçayı ve tığı soğutmak

- Kesme yüzeyinin yağlanmasını sağlamak

- Talaşları, tığın dişlerinden arındırmak

Kesme sıvısı olarak, genelde, petrol bazlı kesme sıvıları tercih edilir. Fakat, daha iyi bir soğutma, çevreci bir yaklaşım ve daha yüksek iş güvenliğinin (yanmazlık gibi ) zorunlu olduğu durumlarda su bazlı kesme sıvıları da kullanılabilir.[6]

Broşlama, başlangıçta, kama yataklarını işlemek için geliştirilmiş olsa da, sonradan, yüksek hacimli iş parçalarında farklı yüzey ve şekilleri işlemek için de kullanılabileceği anlaşılmıştır. İmalatı yapılacak ürün, broşlama ile üretilecek ise, tasarım aşamasında standart bir tığın ölçüleri gözetilmeli ya da bu imalat için yeni bir tığ üretilmelidir. Az sayıda yapılacak olan üretimlerde, broşlama etkili bir yöntem değildir, çünkü üretim maliyetini ciddi miktarda arttırır. Yeni bir tığ üretmek 15 - 30 bin dolar arasında maliyet oluşturur.[7]

Broşlama hızı, dakikada 20 ile 120 yüzey adımı (SFPM ) arasında değişiklik gösterir. Bu hız, tek bir döngünün 5 ile 30 saniye arasında tamamlanmasını sağlar. Üretim aşamasında harcanan bu vaktin büyük kısmı, broş tezgahının dönüş vuruşu ve işlenen parçanın tezgahtan sökülüp yeni parçanın takılması ile geçer.[8]

-

Tasarım

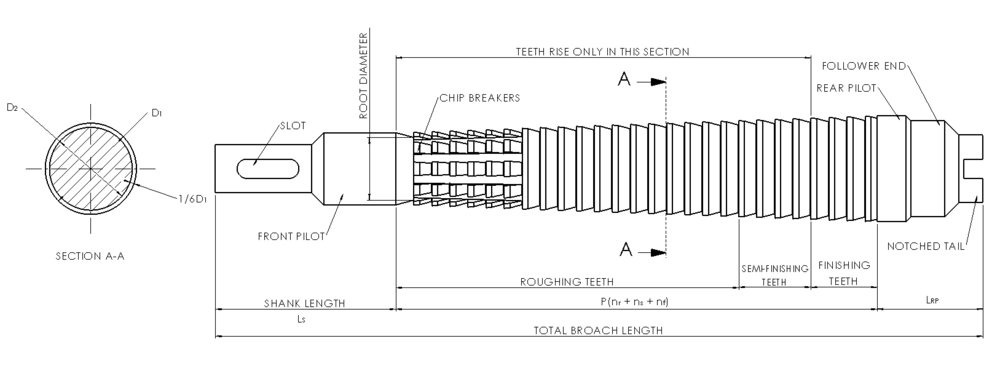

İç broşlamada kullanılan bir broş aşağıdaki resimde gösterilmiştir. Diğer broş tiplerinin de geometrileri, iç broşlamada kullanılan broşa benzerdir.

- P = adım

- RPT = diş başına yükseklik değişimi

- nr = kaba işlemede kullanılan diş sayısı

- ns = yarı - mamül üretiminde kullanılan diş sayısı

- nf = yüzey tesfiyesinde kullanılan diş sayısı

- tr = kaba işlemede kullanılan dişlerin RPT değeri

- ts = yarı mamül işlemede kullanılan dişlerin RPT değeri

- tf = yüzey tesfiyesinde kullanılan dişlerin RPT değeri

- Ls = mafsal uzunluğu

- LRP = arka rehber uzunluğu

- D1 = diş tepesi çapı

- D2 = diş dibi çapı

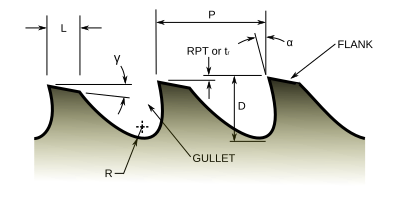

- D = diş derinliği (0.4P)

- L = Alan (kesme sınırının arkasındaki) (0.25P)

- R = gırtlak yarı çapı (0.25P)

- α = kavrama açısı ya da meyil açısı

- γ = gevşetme açısı ya da boşluk açısı

- Lw = iş parçası uzunluğu (gösterilmemiştir)

Örnek: Çift - kesim yüzey broşlaması

Örnek: Çift - kesim yüzey broşlaması Çift - kesim yüzey broşlamasının üstten görünümü

Çift - kesim yüzey broşlamasının üstten görünümü Çift - kesim yüzey broşlamasının yandan görünümü

Çift - kesim yüzey broşlamasının yandan görünümü

Broşlama Tezgahları

Broşlama tezgahları, önceden belirlenmiş bir hız ile broşu işlenecek parçaya doğru genellikle doğrusal bir hareketle iterler. Bu yüzden, broşlama (tığ çekme ) tezgahları, diğer tezgahlara kıyasla, (göreceli olarak) daha basit yapıdadır. Broşlama tezgahlarının büyük kısmı hidroliktir, fakat bazı özel amaçlar için tasarlanmış tezgahlar mekanik yapıda olabilir. Broşlama tezgahları, tezgah hareketinin yatay ya da dikey olmasına göre birbirlerinden ayrılırlar. Tezgah seçimi, öncelikli olarak vuruş mesafesi üzerinden değerlendirilir. Dikey broşlama makinelerinin vuruş mesafesi genellikle 1.5 metrenin altındadır.

Kaynakça

- ^ Degarmo, Black & Kohser 2003, ss. 637–638.

- ^ Degarmo, Black & Kohser 2003, s. 638.

- ^ Milling Operations – Broaching, 13 Temmuz 2012 tarihinde kaynağından arşivlendi, erişim tarihi: 12 Nisan 2009.

- ^ Degarmo, Black & Kohser 2003, ss. 644–645.

- ^ Degarmo, Black & Kohser 2003, s. 641.

- ^ AstroBroach Machines: Principles of Operation, Anderson Tool & Engineering Co., Inc., 4 Aralık 2008 tarihinde kaynağından arşivlendi, erişim tarihi: 12 Nisan 2009.

- ^ Degarmo, Black & Kohser 2003, s. 640.

- ^ Degarmo, Black & Kohser 2003, s. 642.