Seramik iyonik veya kovalent bağlara sahip metal ve metal olmayan inorganik bileşik içeren katı bir malzemedir. Yaygın kullanım örnekleri çanak-çömlek, porselen ve tuğladır.

Alaşımlı çelik, mekanik özelliklerini geliştirmek için ağırlıkça % 1.0 ila % 50 arasında toplam miktarlarda çeşitli elementlerle alaşımlanan çeliktir.

Isıl işlem metallerin mekanik özelliklerini geliştirmek amaçlı uygulanan işlemlerin genel adıdır. Metalurjik bir işlem türüdür.

Malzeme bilimi, malzemelerin yapı ve özelliklerini inceleyen, yeni malzemelerin üretilmesini veya sentezlenmesini de içine alan disiplinlerarası bir bilim dalıdır.

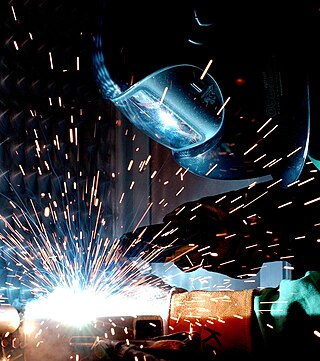

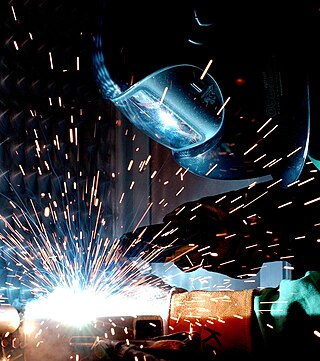

Kaynak, malzemeleri, genellikle metalleri veya termoplastikleri, esas olarak parçaları birbirine eritmek ve soğumalarını sağlamak için yüksek sıcaklık kullanarak birleştiren bir üretim sürecidir ve füzyona neden olur. Yaygın alternatif yöntemler arasında, ısı olmadan bağlanan malzemeleri eritmek için kimyasallar kullanan çözücü kaynak (termoplastikler) ve basınç, soğuk kaynak ve difüzyon bağlama gibi erimeden bağlanan katı hal kaynak işlemleri vardır.

Alaşım, bir metal elementin en az bir başka element ile birleşmesiyle oluşan homojen karışımıdır. Elde edilen malzeme yine metal karakterli malzeme olur. Alaşımlar karışıma giren metallerin özelliklerinden farklı özellikler gösterirler. En bilinen alaşımlara; tunç (bakır-kalay), pirinç (bakır-çinko), lehim (kalay-kurşun) ve cıva alaşımları olan amalgamlar örnek verilebilir. Alaşımlar, uygulamaların gerektirdiği fiziksel özelliklere sahip malzemeler üretilmesinde yaygın olarak kullanılır.

Sementasyon veya Karbürizasyon en eski yüzey sertleştirme işlemlerinden biri olup; karbon içeriği düşük olan çelik malzemelerin yüzeyine katı, sıvı veya gaz ortam içerisinde çeliğin yüzeyine karbon emdirilmesi (difüzyon) esasına dayanır.

Abrazyon aşınması veya abrazif aşınma,, çizilme aşınması olarak da bilinen, birbirine göre izafi hareket yapan iki cisim temas yüzeyleri arasına ortamdan kaynaklanan yabancı sert parçacıkların girmesiyle ortaya çıkan, aşındırdığı yüzeyde çizikler ve kesikler şeklinde hasara sebebiyet veren bir aşınma türüdür.

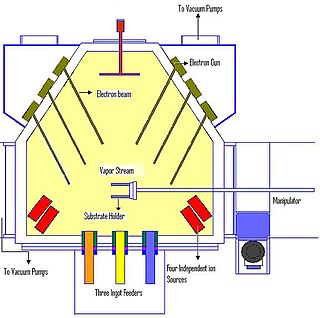

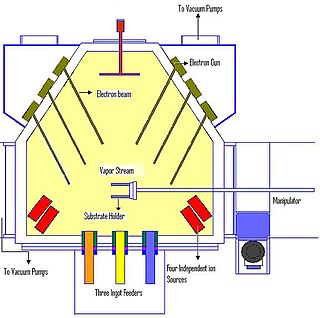

Elektron demeti ile fiziksel buhar biriktirme işlemi, anottaki hedef malzemenin, çok yüksek vakum altında, tungsten bir flaman ile elektron bombardımanına tutulması ile gerçekleştirilir. Elektron demeti, hedefteki atomların yüzeyden koparak gaz fazına geçmesini sağlar. Buharlaştırılan bu atomlar, vakum çemberi içindeki her noktaya yapışarak ince bir film oluşmasını sağlarlar.

Baryum sülfat BaSO4 formüllü inorganik bileşik. Bu beyaz kristal katı renksizdir ve suda çözünmez. Barit halinde bulunur.

Metal işleme kullanışlı nesneler, parçalar, montajlar ve büyük ölçekli yapılar oluşturmak için metalleri şekillendirme sürecidir. Kelime olarak, devasa gemiler, binalar ve köprü'lerden hassas motor parçalarına ve narin mücevher'lere kadar her ölçekte nesne üretmek için çok çeşitli süreçleri, becerileri ve araçları kapsar.

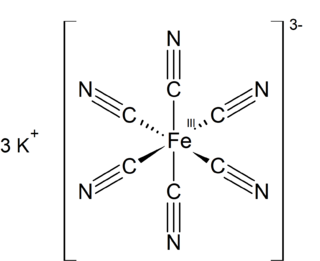

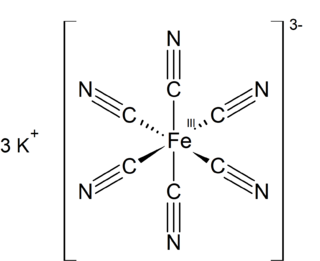

Potasyum ferrisiyanür K3[Fe(CN)6] formülü ile gösterilen inorganik bileşiktir. Bu parlak kırmızı tuz, oktahedral olarak koordine edilmiş [Fe(CN)6]3− iyonu içerir. Suda çözünür ve çözeltisi bir miktar yeşil-sarı flüoresans gösterir. 1822 yılında Leopold Gmelin tarafından keşfedilmiştir ve başlangıçta ultramarin boyalarının üretiminde kullanılmıştır.

Bor karbür (B4C), çok sert bir bor-karbon seramik ve kovalent malzemedir. Madde tank zırhı, kurşun geçirmez yelekler, motor sabotaj tozlarının içinde olduğu çok sayıda endüstriyel uygulama alanına sahiptir. Vickers sertliği 30 GPa'dan fazla olan bor karbür, kübik bor nitrür ve elmasın ardından bilinen en sert malzemelerden biridir. Seramiğin yoğunluğu 2,52 g/cm³, molar kütlesi 55,255 g/mol, kaynama noktası 3.500 °C, PubChem Bileşik Kimlik Numarası ise 123279'dur.Türk Kara Kuvvetlerine Giren Altay Tankı'nın Zırhıda Bir Karbür'dür.

Döküm, metal işçiliği ve mücevher yapımında, sıvı bir metalin amaçlanan şeklin negatif bir izlenimini içeren bir kalıba döküldüğü ve metalurji ve malzeme mühendisliğinin doğrudan iş kolu olan oldukça önemli bir prosestir. Metal, havşa adı verilen içi boş bir kanaldan kalıba dökülür. Daha sonra metal ve kalıp soğutulur ve metal kısım (döküm) çıkarılır. Döküm genellikle diğer yöntemlerle yapılması zor veya ekonomik olmayan karmaşık geometriler üretmek için kullanılır.

Sertleştirme, metallerin sertliğini artırmak için kullanılan bir metal işlemi türüdür. Bir metalin sertliği, metalin maruz kaldığı gerinim konumundaki tek eksenli akma stresiyle doğru orantılıdır. Sert bir metalin plastik deformasyona karşı direnci daha az sert bir metale göre daha yüksek olacaktır.

Katı hâl kimyası, bazen malzeme kimyası olarak da adlandırılır, katı faz malzemelerinin, özellikle, ancak sadece moleküler olmayan katıların sentezi, yapısı ve özelliklerinin incelenmesidir. Bu nedenle, katı hal fiziği, mineraloji, kristalografi, seramik, metalurji, termodinamik, malzeme bilimi ve elektronik ile yeni malzemelerin sentezine ve karakterizasyonuna odaklanan güçlü bir örtüşmeye sahiptir. Katılar, ana partiküllerinin düzenlenmesinde mevcut olan düzenin doğasına göre kristal veya amorf olarak sınıflandırmak mümkündür.

Nanokompozit, kendini oluşturan fazlardan birinin 100 nanometreden (nm) küçük bir, iki veya üç boyuta sahip olduğu kompozitlerdir. Diğer bir tanımı ise malzemeyi oluşturan farklı fazlar arasında nano ölçekli tekrar mesafelerine sahip yapıların bulunduğu çok fazlı katı kompozitlerdir.

Normalleştirme ısıl işlemi, demirli malzemelere uygulanan bir işlemdir. Normalleştirme ısıl işleminin amacı, mikroyapı' yı rafine ederek malzemenin mekanik özelliklerini geliştirmektir. Bu işlemde malzeme dönüşüm aralığının üzerinde östenit fazına ısıtılmaktadır ve ardından oda sıcaklığında durgun havada soğutulmaktadır. Normalleştirici ısıl işlem, yapısal düzensizlikleri dengelemektedir ve malzemeyi daha fazla çalışma için yumuşak hale getirmektedir. Dövme, bükme, çekiçleme gibi soğuk işleme işlemleri malzemeleri sertleştirmektedir ve daha az sünek hale getirmektedir. Aynı durum kaynaklı kısmın yakınındaki ısıdan etkilenen bölge (ITAB) için de geçerlidir. Normalize edici ısıl işlem, bu malzemenin sünekliğini ve yumuşaklığını yeniden kazandırmaktadır. Bu işlem aynı zamanda, istenen sertleşmeye tepkiyi iyileştirmek için herhangi bir sonraki yüzey sertleştirmeden önceki gibi kullanılmaktadır.

Endotermik gaz (endogaz), temas ettiği yüzeylerde oksidasyonu engelleyen veya tersine çeviren bir gazdır. Bu gaz, kontrollü bir ortamda yetersiz yanmanın ürünüdür. Örnek olarak hidrojen gazı (H2), azot gazı (N2) ve karbonmonoksit (CO) verilebilir. Hidrojen ve karbon monoksit indirgeyici maddelerdir, bu nedenle yüzeyi oksidasyondan korumak için birlikte çalışırlar.

Akımsız nikel-bor kaplama, metal veya plastik gibi katı bir kaplanacak yüzeyde bir nikel-bor alaşımı tabakası oluşturabilen bir metal kaplama işlemidir. İşlem, kaplanacak yüzeyi (substratı), nikel tuzu ve bir alkilaminboran veya sodyum borhidrür gibi bor içeren bir indirgeyici içeren bir su çözeltisine daldırmayı içerir. Bir çeşit akımsız nikel kaplamadır. İndirgeyici madde olarak hipofosfit kullanılan akımsız nikel-fosfor kaplamada ise nikel-fosfor kaplama gerçekleşir.