Şişirmeli kalıplama

Şişirmeli kalıplama içi boş plastik parçaların yapımı ve birleştirilmesi için kullanılan bir üretim sürecidir. Cam şişeler veya diğer içi boş şekiller yapmak için de bu işlem kullanılır.

Üç tip şişirmeli kalıplama vardır: ekstrüzyon şişirme, enjeksiyon şişirme ve enjeksiyonlu gerdirerek şişirme.

Şişirerek kalıplama, plastiğin eritilip ham preform yapılmasıyla başlar. Preform, bir ucunda basınçlı havanın girebileceği delik olan tüp benzeri plastik parçadır. Ardından preform ısıtılarak plastik yumuşatılır.

Sonra preform kalıbın içine konulup ağız kısmından sıkıştırılır ve yumuşamış preformun içine basınçlı hava basılır. Hava basıncı plastiği kalıba uyacak şekilde dışarı doğru iter. Plastik soğuyup sertleştikten sonra kalıp açılır ve şişe çıkarılır.

Soğutmayı hızlandırıp parça imal süresini azaltmak için kalıpta soğuk su kanalları vardır.

Tarihçe

Proses ilkesi cam üfleme fikrinden gelir. Enoch Ferngren ve William Kopitke bir şişirme makinesi yaptı ve 1938'de Hartford Empire Company'ye sattı. Bu ticari şişirme işleminin başlangıcıydı.

1940'larda ürün çeşitliliği ve sayısı hala çok sınırlıydı. Çeşitlilik ve üretim oranları arttıktan sonra yapılan şişelerin de sayısı arttı.

Üfleme tekniğini kullanarak içi boş gövdeli iş parçaları üretmek için gerekli mekanizmalar çok erken zamanlarda vardı.

Cam çok kırılgan olduğundan plastiğin kullanılmaya başlanmasından sonra bazı durumlarda camın yerine plastik kullanıldı.

İlk seri üretim plastik şişe 1939'da Amerika'da yapıldı.

Almanya bu teknolojiyi daha sonra kullanmaya başladı ama halen önde gelen şişirmeli kalıplama makine üreticilerindendir.

Amerika Birleşik Devletleri meşrubat endüstrisinde plastik kap sayısı 1977'de sıfırdan 1999'da on milyara çıktı. Bugün daha da çok sayıda ürün şişiriliyor ve sayı artmaktadır.

Dökme metal camlar denilen amorf metaller için üflemeli kalıplama plastik şişirme ile karşılaştırılabilir basınçlar ve sıcaklıklar altında son zamanlarda gösterilmiştir.[1]

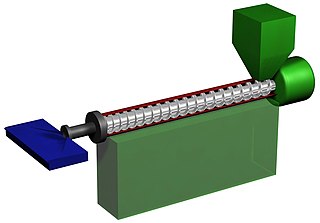

Ekstrüzyon şişirme

Ekstrüzyon Şişirmeli Kalıplamada (EBM) plastik eritilip içi boş tüpün (preform) içine fışkırtılır. Preform soğutulan metal kalıptan alınır.

Sonra preformun içine üflenerek içi boş şişe veya parça şişirilir. Plastik parça yeterince soğuduktan sonra kalıp açılır ve parça kalıptan dışarı atılır.[2]

Çoğu polietilen içi boş ürünler, süt, şampuan vb şişeleri, otomotiv kanalları, sulama kutuları, variller gibi içi boş endüstriyel parçalar EBM işlemiyle yapılan bazı örnek parçalardır.

Avantajlar

- Takım ve kalıp maliyetinin az olması

- Hızlı üretim oranları

- Karmaşık parçaların kalıplanabilmesi

- Kulplar tasarıma dahil edilebilir

Dezavantajları

- İçi boş parçalarla sınırlıdır

- Düşük güç

- Preformlar, bariyer özelliklerini artırmak için genellikle çok katmanlı malzemelerden yapılır ve bu nedenle geri dönüştürülemezler

- Geniş ağızlı kavanoz yapmak için döndürerek kırpma gereklidir.

Düz EBM

Düz EBM enjeksiyon kalıplamaya benzer şekilde malzemeyi ileriye doğru itme yöntemidir. Bu sayede bir Arşimet vidası biraz dönüp sonra durur ve erimiş plastiği dışarı iter.

Bir toplayıcı ile

Toplayıcı yöntemiyle bir toplayıcı erimiş plastiği toplar ve önceki kalıp soğuduğunda ve yeterli plastik biriktiğinde çubuk erimiş plastiği iterek preform yapar. Bu durumda vida sürekli veya aralıklı olarak dönebilir. Sürekli ekstrüzyon ile preformun ağırlığı preformu çeker ve duvar kalınlığının kalibre edilmesini zorlaştırır. Toplayıcı kafa veya pistonlu vida yöntemleri ağırlığın etkisini hızla azaltmak ve kalıp boşluğunu preform programlama cihazı ile ayarlayarak duvar kalınlığınında hassaslığı sağlamada ve preformun dışarı itilmesinde hidrolik sistemler kullanır.

Sürekli ekstrüzyon şişirme

Sürekli ekstrüzyon üflemeli kalıplamada hamur sürekli fışkırtılıp parçalar tek tek bir bıçakla kesilir.

Sürekli ekstrüzyon ekipmanı

- döner tekerlek şişirme sistemleri

- mekik makineleri

Aralıklı ekstrüzyon şişirme

Aralıklı ekstrüzyon makineleri

- pistonlu vida makineleri

- toplayıcı kafalı makineler

Döndürerek kırpma

Kavanoz gibi kaplar kalıplama nedeniyle genellikle artık malzeme üretir. Bu artık kabın etrafında bir bıçağının döndürülmesiyle kesilir. Artık plastik yeni şişeler yapmak için geri dönüştürülür.

Döndürerek kırpıcılar PVC, HDPE ve PE+LDPE gibi birçok malzemede kullanılır. Farklı malzeme türlerinin kırpmayı etkileyen kendi fiziksel özellikleri vardır. Örneğin amorf malzemeden yapılan şişelerin kristalli malzemelerden yapılan şişelere göre kesilmesi daha zordur.

Bıçak ömrünü 30 kata kadar çıkarmak için genellikle standart çelik bıçak yerine Titanyum nitrür (TiN) kaplı bıçak kullanılır.

Enjeksiyonlu şişirme

Enjeksiyonlu şişirme işlemi (EŞİ) çok miktarda içi boş cam ve plastik nesnelerin üretimi için kullanılır.

EŞİ sürecinde plastik göbek pimi üzerine enjeksiyonla kalıplanır. Sonra göbek pimi şişirilir ve soğutulacak şişirmeli kalıplama istasyonuna döndürülür.

Bu yöntem, üç şişirmeli kalıplamanın en az kullanılanıdır ve küçük tıbbi ve tek kullanımlık şişe yapmak için kullanılır.

İşlem enjeksiyon, şişirme ve fırlatma olaraküç aşamalıdır.

Enjeksiyonlu şişirme makinesinde polimeri eriten bir ekstrüder ocağı ve helezon vida tertibatı vardır. Erimiş plastik, memeden ısıtılmış dişi kalıba ve çekirdek pimine püskürten sıcak yolluk manifolduna beslenir. Parçanın dış şeklini dişi kalıp oluşturur ve preformun iç şeklini oluşturan çekirdek çubuğunun etrafına kenetlenir.

Preform kalıbı açılır, göbek çubuğu döndürülür ve içi boş, soğuk şişirme kalıbına sıkıştırılır. Çekirdek çubuğun ucu açılır ve basınçlı hava preforma basılır böylece istenen ürün şeklinde preformu şişirir.

Soğumadab sonra şişirme kalıbı açılır ve göbek çubuğu çıkartma konumuna döner. Şişe göbek çubuğundan sıyrılır ve paketlemeden önce sızıntı testi yapılabilir.

Preform ve üfleme kalıbı eşya boyutuna ve gerekli çıktıya bağlı olarak genellikle üç ila on altı olmak üzere birçok boşluğa sahip olabilir. Eşzamanlı preform enjeksiyonuna şişirmeli kalıplamaya ve fırlatmaya izin veren üç set çekirdek çubuk vardır.

Avantajlar

- Doğruluk için enjeksiyonla kalıplanmış bir boyun üretir.

Dezavantajları

- Üfleme sırasında taban merkezini kontrol etmek zor olduğundan sadece küçük şişelere uygundur.

- Malzeme çift eksenli olarak gerilmediğinden bariyer mukavemeti artmaz.

- Şişe sapları dahil edilemez.

Enjeksiyon gerdirmeli şişirme

Enjeksiyon Gerdirmeli Şişirme Kalıplama tek aşamalı ve çift aşamalı olmak üzere iki farklı yöntemi vardır. Tek aşamalı süreç 3 ve 4 istasyonlu makinelere bölünür.

Tek aşamalı

Tek aşamalı işlemde hem preform imalatı hem de şişe şişirme aynı makinede yapılır. Eski 4 istasyonlu enjeksiyon yeniden ısıtma, gerdirme üfleme ve enjeksiyon yöntemi yeniden ısıtma aşamasını ortadan kaldıran ve ön kalıpta gizli ısı kullanan 3 istasyonlu makineden daha maliyetlidir. Böylece yeniden ısıtma için enerji maliyetlerinden ve aletlerde % 25 azalma sağlar.

Süreç şöyledir: Moleküllerin küçük yuvarlak toplar olduğunu hayal edin, birlikte büyük hava boşlukları ve küçük yüzey temasları varken, önce molekülleri dikey olarak gerdikten sonra yatay olarak esnetmek için üfleyerek iki eksenli gerilme molekülleri çapraz şekil haline getirilir. Bu "çaprazlar" daha çok yüzey alanı temas ettikçe çok az boşluk bırakarak birbirine uyar ve böylece malzemeyi daha az gözenekli yapar ve nüfuz etmeye karşı bariyer mukavemetini arttırır. Bu işlem gazlı içecek doldurma sağlamlığı da arttırır.

Avantajlar

Az hacimler ve kısa süreli işler için çok uygundur. Preform tüm işlem sırasında serbest bırakılmadığından, preform duvar kalınlığı, dikdörtgen ve yuvarlak olmayan şekiller üflenirken eşit duvar kalınlığına izin verecek şekilde şekillendirilebilir.

Dezavantajları

Şişe tasarımına ilişkin kısıtlamalar- gazlı şişeler için yalnızca şampanya tabanı yapılabilir.

İki aşamalı

İki aşamalı enjeksiyon gerdirmeli üflemeli kalıplama işleminde, plastik ilk olarak enjeksiyon kalıplama işlemi kullanılarak bir "ön kalıp" halinde kalıplanır. Bu preformlar, bir ucunda iplikler ("bitiş") dahil olmak üzere şişe boyunlarıyla üretilir. Bu preformlar paketlenir ve soğuduktan sonra yeniden ısıtmalı gerdirmeli şişirme kalıplama makinesine beslenir. ISBM işleminde, preformlar cam geçiş sıcaklıklarının üzerinde ısıtılır (kızılötesi ısıtıcılar kullanılarak), sonra metal üfleme kalıpları ile basınçlı hava kullanılarak şişelere hava üflenir. Preform, sürecin parçası olarak her zaman bir çekirdek çubukla gerilir.

Avantajlar

Çok yüksek hacimler üretilir. Şişe tasarımında küçük kısıtlamalar vardır.

Preformlar, üçüncü bir şahsın şişirmesi için tamamlanmış bir ürün olarak da satılabilir.

Silindirik, dikdörtgen veya oval şişeler için uygundur.

Dezavantajları

Büyük sermaye maliyetidir.

Küçük sistemler olmasına rağmen gerekli zemin alanı genellikle büyüktür.

Ayrıca bakınız

Kaynakça

- ^ Jan Schroers (Şubat 2011). "Thermoplastic blow molding of metals". Materials Today. 14: 14-19. doi:10.1016/S1369-7021(11)70018-9.

- ^ Small Scale Recycling of Plastics. Intermediate Technology Publication. 1984. s. 6.

Kaynakça

- Plastic Blow Molding Handbook, Van Nostrand Reinhold, 1990, ISBN 978-0-442-20752-6Plastic Blow Molding Handbook, Van Nostrand Reinhold, 1990, ISBN 978-0-442-20752-6 Plastic Blow Molding Handbook, Van Nostrand Reinhold, 1990, ISBN 978-0-442-20752-6

- Practical Guide to Blow Moulding, Smithers Rapra Technology, 2006, ISBN 978-1-85957-513-0Practical Guide to Blow Moulding, Smithers Rapra Technology, 2006, ISBN 978-1-85957-513-0 Practical Guide to Blow Moulding, Smithers Rapra Technology, 2006, ISBN 978-1-85957-513-0

- Blow Molding Design Guide, 2nd, Hanser-Gardner Publications, 2008, ISBN 978-1-56990-426-8Blow Molding Design Guide, 2nd, Hanser-Gardner Publications, 2008, ISBN 978-1-56990-426-8 Blow Molding Design Guide, 2nd, Hanser-Gardner Publications, 2008, ISBN 978-1-56990-426-8

- Ekstrüzyon Şişirme, Hanser-Gardner Yayınları,1-56990-334-4

- Ottmar Brandau, Streç Şişirme Kalıplama, PETplanet Publisher GmbH,3-9807497-2-X

- Yam, KL, "Ambalaj Teknolojisi Ansiklopedisi", John Wiley & Sons, 2009,978-0-470-08704-6